ORIGINAL ARTICLE

http://opn.to/a/2UZGg

Simulation of Clay Soil De-Compaction Using Discrete Element Method

Dr.C. Elvis López-Bravo [I] [*]

Dr.C. Engelbert Tijskens [II]

Dr.C. Omar González-Cueto [I]

Dr.C. Miguel Herrera-Suárez [I]

Dr.C. José Dasiell Lorenzo-Rojas [I]

[I] Universidad

Central de las Villas “Marta Abreu”, Facultad de Ciencias Agrícolas,

Departamento de Ingeniería Agrícola, Santa Clara, Villa Clara, Cuba.

[II] Catholic

University of Leuven, Faculty of Bioscience Engineering, Department of

Biosystems, Division of Mechatronics, Biostatistics and Sensors

(MeBioS), Kasteelpark Arenberg 30, B-3001 Heverlee, Belgium.

[*] Author for correspondence: Elvis López-Bravo, E-mail: elvislb@uclv.edu.cu

ABSTRACT

Draft

force prediction and soil mechanical behavior during soil de-compaction

was implemented by using the Discrete Element Method. The model

parameters were defined as a function of the mechanical properties a

clay soil, previously obtained by laboratory tests. The properties used

by the model are cohesion, adhesion, internal friction, external

friction, Young’s modulus and Poisson’s coefficient. The effect of the

subsoiler shape variation was simulated under dry-compacted soil

conditions, showing clear variations in forces related with the tool

geometry. Increasing in complexity of the tool geometry the simulation,

the model showed advantages in terms of demanded pressure and volume of

soil disrupted. The soil de-compaction with hardpan formation was also

simulated by introducing two different compacted soil sections in the

virtual block. The compaction level was defined by two set of

micro-particles with different density resulting from modifying the soil

dry bulk density at the model macro-parameter. The simulation shows the

feasibility of modelling separately the forces demanded for the

different part of the tillage tool and the soil particle pattern of

movement during the operation.

Keywords:

Tillage; prediction; friction; compaction; implement.

In

agricultural practices a subsoiler is a tillage tool used for working

the deep layers in the soil. It is characterised by a robust structure

and being a large power consumer. This implement was designed to fight

against compaction, however, the non-inversion capacity of the tool also

contributes to prevent erosion and soil degradation (Zheng et al., 2016; Li et al., 2017).

Hardpan

formation is commonly associated with mouldboards ploughing. To disrupt

the hardpan layer a special tillage operation of subsoiling is needed

in order to restore the soil productivity by growing water infiltration,

root development and soil aeration. Several studies have focused on

tillage force requirements aimed to optimize the tool design. They are

motivated by the need to reduce the energy consumed where the soil

physical state, the tool geometry, and the selected operational

parameters play an important role (Zheng et al., 2017).

No homogenous bulk density is generally found at the different soil

layers. Several studies have been related to the degree of densification

with the soil mineral composition, physical factors, and systematic

loading by transporting and tillage operations (Morris et al., 2010; Li et al., 2016b).

On

the other hand, numerical models have been implemented taking account

for the tool geometry, leading to numerical solutions for tillage

applications. Using Finite Element Models (FEM), several authors

reported satisfactory results related to the tool structural resistance

and tillage force demanded. These results showed the advantages of the

FEM models with regard to analytical calculations based on soil passive

pressure. FEM was found suitable for a continuum analysis under static

conditions of soil and tool interaction (Tadesse, 2004).

However, this method results unstable for modelling particle flows and

crack formation. On the contrary, the models implemented on Discrete

Element Methods (DEM) were successfully used to simulate the flow of

granular material based on the interaction of the forces among elements

in contact, describing the discontinuous dynamical behaviour of the

particles. However, only a few attempts were made when using DEM for

tillage operations (Mak et al., 2012; López, 2014; Ding et al., 2017; Hang et al., 2017).

The

present investigation aims to simulate soil subsoiling at different

levels of soil compaction using different designs of the tools in order

to predict the draft force requirements.

The dynamics of soil and tool interaction was implemented using the DEM software DEMeter++ (Tijskens et al., 2003), based on the classic model proposed by Cundall (1988).

In order to calculate the interaction between soil particles and

tillage tool, an explicit contact model was developed using the

Mohr-Coulomb criterion of soil failure. The model, at the particle

level, deals with normal force, shear force, cohesion force and friction

force. The stiffness in normal and tangential direction were calculated

based on the equation of the best fit to relate soil elastic properties

with the geometry of the particles.in contact. The soil and tool

parameters used by the model were: Young’s modulus (E), Poisson’s ratio (n), internal friction angle (f), soil-steel friction angle (d), soil cohesion (c) and adhesion (c

a

). Model formulation, calibration and validation were described

in detail on the implementation of prediction model for non-inversion

soil tillage (López, 2014).

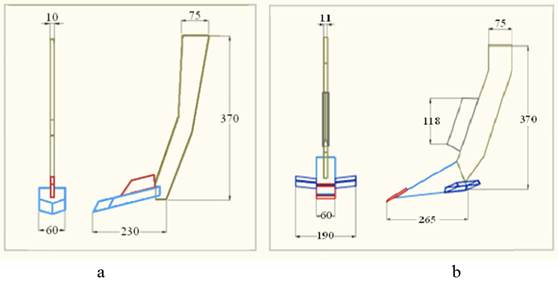

Three-tool

designs called simple, knife and blade subsoiler were used to perform

simulations of soil de-compaction. The geometry of the tools was

increased in complexity by adding different parts to the basic

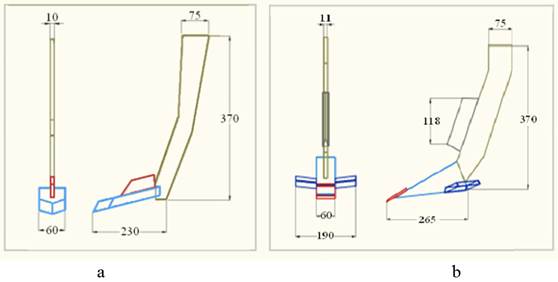

structure. Figure 1a shows the geometry of the simple subsoiler, the shape of the knife subsoiler having the same structure as the blade one (Figure 1b), but without lateral blades.

FIGURE 1.

Simple subsoiler (a), and blade subsoiler (b).

The soil block was sized at 350x350x600 mm and

particles size were divided in three sets with the average radios at

3.5, 5.0 and 7.0 mm for a total of 45 000 spherical particles.

Micro-density was the same for compacted soil block defined at w = 9 % and rd = 1.3 g/cm3. For hardpan, however, soft soil section is defined at w = 12% and rd = 1. 0 g/cm3, while harden soil section is defined at w = 12%, rd = 1.35 g/cm3.

These conditions were selected considering the variation in dry bulk

density. The mechanical properties used as model macro-parameters are

shows in Table 1. On the other hand, the

force distribution on the soil particles was generated at the maximum

depth of tillage or plowing floor; it was obtained in soft and compacted

soil conditions, according to the parameters of the model.

TABLE 1.

Soil macro-parameters

| Model Parameters | Soil conditions |

|---|

| Soft | Hardpan | Compacted | Unit |

|---|

| E | 39.0 | 81.3 | 101.86 | MPa |

| v | 0.3 | 0.4 | 0.46 | |

| C | 54.5 | 104.1 | 133.60 | kPa |

| Ca | 7.6 | 1.9 | 1.79 | kPa |

| ∅ | 19.9 | 24.5 | 27.13 | Degree |

| δ | 13.2 | 18.4 | 19.01 | Degree |

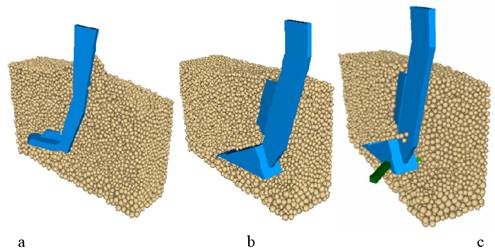

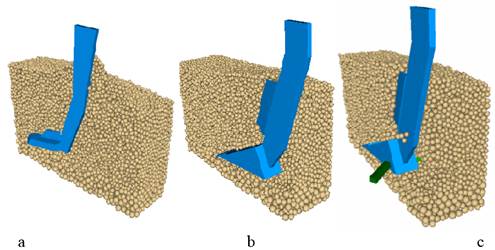

The

movement of the subsoiler, in the longitudinal section of the soil

block, shows the movement pattern of the particles during the simulation

for the three designs of subsoiler used (Figure 2).

It shows the displacement of the layers caused by the translation of

the tool. The particles are rearranged after cutting, in a position

relatively close to the initial one, and the inversion of soil layers is

not appreciated. The displacement of the particles increases in those

located in the surface layer of the soil block, which have a greater

degree of freedom.

FIGURE 2.

Section of soil de-compaction by simple (a), knife (b) and blade (c) subsoilers.

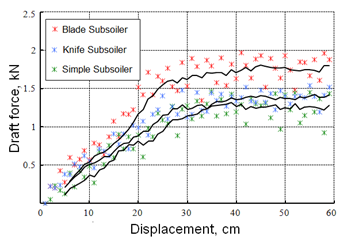

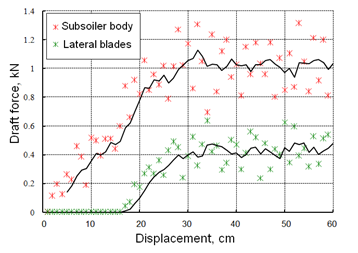

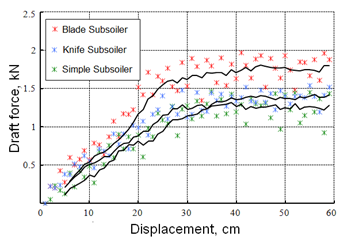

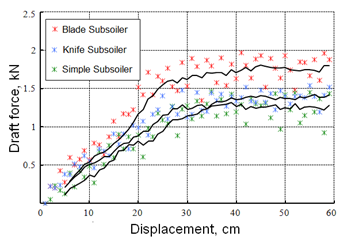

The chart of draft forces for each simulation shows a small increment on the knife subsoiler with respect to the simple one (Figure 3). The difference is probably caused by the increase in rake angle of 12º for the knife subsoiler with respect to simple one. This result is in agreement with other authors (Li et al., 2017; Ucgul et al., 2017). The blade subsoiler however, demands around 450 N more than the simple

one, suggesting that the force demanded during soil de-compaction

increases also according to the subsoiler frontal scope defined by the

width of the tool.

FIGURE 3.

Horizontal forces form simulation of simple, knife, and blades subsoilers.

However, the work performed by the blade subsoiler, with respect to the soil disturbed area, is almost two times larger compared to the simple and knife subsoilers, while the draft force only grew around 25% . For this reason the blade

subsoiler is more interesting from the energy point of view. The

magnitudes of the forces obtained from the simulation are consistent

with the results obtained by Li et al. (2016), predicted from empirical equations tillage draft for narrow tools in relation with the soil physical conditions.

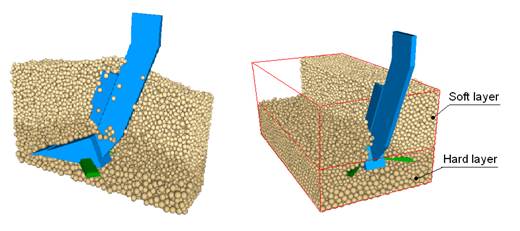

Simulation of soil hardpan disruption

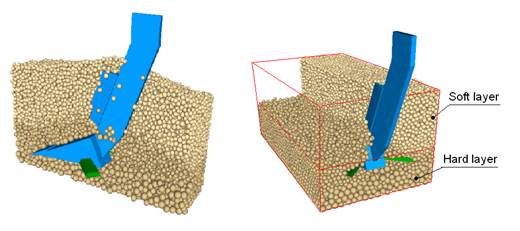

As shown in Figure 4,

the bolt subsoiler is employed in the de-compaction model of the

hardened soil layer or hardpan. To enable the analysis of the force

distribution, the calculation was divided between the resistance

demanded by the main body and the one by lateral arrows. These are the

ones that move through the hardened layer of soil and impose the

movement pattern on the particles. The results shows a vertical movement

of the soil particles during the cutting to be finally deposited

without the inversion of the soil prism.

FIGURE 4.

Soil hardpan disruption by blade subsoiler.

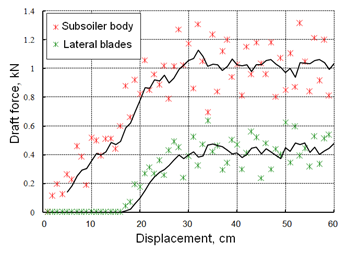

The draft force prediction from the subsoiler main body and the blades are shown in Figure 5.

A total force of 0.42 kN results from the addition of the blades to the

original subsoiler geometry. The addition of the lateral blades

increases almost three times the width of the tool, increasing the

disrupting action over the hardpan while the draft force rises only

close to 30%. Nevertheless, the soil disruption caused by the lateral

blades, should be lower than the area disrupted by the central wedge.

A

few investigations using numerical methods have been dedicated to

modelling soil-tool interaction, considering the non-homogeneous nature

of soil. Focused on that goal Mouazen and Neményi (1999),

presented a FEM model to simulate the force demanded for several

subsoilers. They concluded that more accurate draft force predictions

are obtained employing a non-homogeneous soil structure. Accordingly,

the DEM draft force results presented in Figure 5, predict with more fidelity the required forces in real soil hardpan disruption.

FIGURE 5.

Force demanded by the tool main body and lateral blades.

Particle force distribution

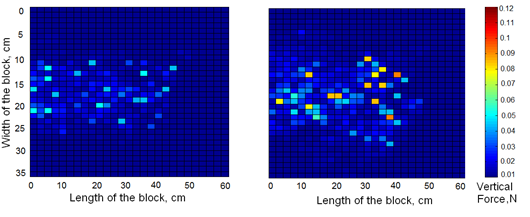

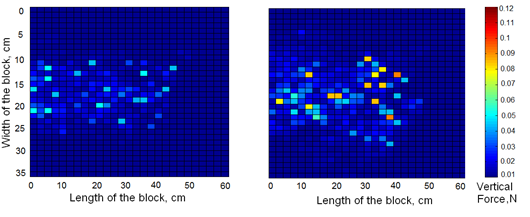

Vertical forces, calculated over soil particles placed at the tillage depth are graphically represented in Figure 6; the subsoiler was stopped at 45 cm travel in both cases. The contact surface of soil defined as soft (Fig 6a) and compacted (Fig 6b) shows the soil section susceptible to be deformed in permanent way and compacted by the tool vertical pressure.

FIGURE 6.

Vertical force on the bottom layer at soft (a), and compacted soil (b).

The results from simulations demonstrate a

rise in vertical forces associated with the level of soil density. For

the simulation in soil compacted condition, the amount of

particles submitted to pressure also increase and some maximum values

are obtained at the current tool position (Figure 6b). This result agrees with those obtained by (Zhao y Zang, 2017)

where the authors focused on the simulation of soil and tire

interaction. According to the force distribution pattern getting from

the simulation, soil condition at tillage defines the level of vertical

pressures asserted over soil at depth of tillage. Although, hardpan

resulting from repetitive tillage, the soil states becomes an important

factor in accelerating the formation of hard structure, specialty for

compacted soil.

The

simulated draft force is modified by the differences in the shape of

the subsoiler. The draft force demanded by the frontal knife remains

small compared to the simple tool, despite the bigger rake angle of the

chisel. By adding lateral blades to the subsoiler wedge, the disrupted

area is increased almost twice whereas the horizontal force increases

only 25%. On the other hand, soil hardpan disruption can be modelled

using two sections in the same virtual block of soil with different soil

strength and dry bulk density. The prediction of draft forces, measured

on the main tool body and lateral blades, independently, allows

evaluating the geometrical changes in the tool design in contrast with

the desired expansion of soil disruption. Finally, the vertical force

distribution on the layer below the tool path, in the soil virtual block

during the simulation increases for the compacted soil condition compared to the soft

soil. The intensity of the force on particles and the area under

pressure typify the loading condition by the tool shape and soil

physical state.

ARTÍCULO ORIGINAL

Simulación de la descompactación de un suelo arcilloso empleando el método de elementos discretos

Dr.C. Elvis López-Bravo [I] [*]

Dr.C. Engelbert Tijskens [II]

Dr.C. Omar González-Cueto [I]

Dr.C. Miguel Herrera-Suárez [I]

Dr.C. José Dasiell Lorenzo-Rojas [I]

[I] Universidad

Central de las Villas “Marta Abreu”, Facultad de Ciencias Agrícolas,

Departamento de Ingeniería Agrícola, Santa Clara, Villa Clara, Cuba.

[II] Catholic

University of Leuven, Faculty of Bioscience Engineering, Department of

Biosystems, Division of Mechatronics, Biostatistics and Sensors

(MeBioS), Kasteelpark Arenberg 30, B-3001 Heverlee, Belgium.

[*] Autor para correspondencia: Elvis López-Bravo, E-mail: elvislb@uclv.edu.cu

RESUMEN

La

predicción de la fuerza de tiro y la dinámica de operaciones de

descompactación de suelo fue realizada empleando el Método de los

Elementos Discretos. Los parámetros del modelo fueron definidos en

función de las propiedades mecánicas de un suelo arcilloso, previamente

obtenidos mediante ensayos de laboratorio. Las propiedades empleadas en

el modelo fueron: cohesión, adhesión, fricción interna, fricción

externa, el módulo de Young y el coeficiente de Poisson. El efecto de la

variación de la forma del subsolador fue simulado en condiciones de

suelo compacto y seco, mostrando claras variaciones en la demanda de

fuerza respecto a la geometría de la herramienta. Con el aumento en la

complejidad geométrica de la herramienta, el modelo mostró ventajas en

términos de demandada de fuerza y volumen de suelo removido. La

descompactación de un suelo con formaciones de hardpan se simuló

con el empleo de dos secciones con diferente compactación en un mismo

bloque virtual. El nivel de compactación fue obtenido mediante el empleo

de arreglos de partículas con diferente densidad. La simulación muestra

la viabilidad del modelo para determinar por separado las demandas de

fuerza en las diferentes partes del subsolador. Posibilita además

establecer el patrón de tensiones en dirección vertical sobre las

partículas en el piso de labranza.

Palabras clave:

Labranza; predicción; fricción; compactación; apero.

En

la actividad agrícola, el subsolador se emplea para el laboreo de las

capas profundas del suelo. El mismo se caracteriza por una estructura

robusta y alta demanda de energía. Fue diseñado con el fin de combatir

la compactación provocada por el paso de la maquinaria entre otros

factores. No obstante, debido a que durante la labranza no invierte el

prisma de suelo, su uso contribuye además a prevenir la erosión, la

mineralización, y la degradación del suelo en forma general (Zheng et al., 2017).

La

formación de capas endurecidas en el interior del área cultivable del

suelo, se asocia comúnmente con el arado de vertederas. Para romper

estas formaciones se necesita una operación de subsolado profundo para

restaurar la productividad del suelo, lo que posibilita la infiltración

de agua, el desarrollo radicular y la aireación del suelo. Los estudios

sobre el proceso de descompactación se han centrado en los

requerimientos en términos de fuerza de tiro, destinados a optimizar el

diseño de la herramienta. Los mismos están motivados por la necesidad de

reducir la energía consumida en relación con el diseño de la

herramienta así como la selección adecuada de los parámetros

operacionales seleccionados (Zheng et al., 2016; Li et al., 2017).

El suelo agrícola se caracteriza por no tener una densidad aparente

homogénea en las diferentes capas, algunos autores han relacionado la

densidad del mismo con su composición mineral, los factores agro físicos

circundantes y la carga sistemática adquirida como resultado de las

operaciones de transporte y labranza (Morris et al., 2010; Li et al., 2016b).

Con

el empleo del Método de los Elementos Finitos (FEM), se reportan

resultados satisfactorios en la modelación de la resistencia estructural

de la herramienta y la fuerza de tracción en condiciones estáticas.

Estos resultados han mostrado las potencialidades de los modelos FEM

para su empleo en los cálculos basados en la presión pasiva del suelo (Tadesse, 2004).

Sin embargo, este método resulta inestable para modelar flujos de

partículas y formación de grietas, lo que caracteriza las operaciones de

labranza de suelo. Por el contrario, los modelos implementados en los

Métodos de Elementos Discretos (MED) se han utilizado con éxito para

simular el flujo de material granular, basado en la interacción entre

los elementos en contacto y el efecto de las fuerzas resultantes.

Mediante el MED se describe el comportamiento dinámico y discontinuo de

las partículas del suelo y su interacción con cuerpos sólidos en

movimiento (Mak et al., 2012; López, 2014; Ding et al., 2017; Hang et al., 2017).

La

presente investigación tiene como objetivo emplear el MED para predecir

la demanda de fuerza y el comportamiento de las partículas de suelo,

mediante la simulación de operaciones de subsolado a diferentes niveles

de compactación y diferente diseño del subsolador.

Para modelar la interacción entre el suelo y la herramienta de labranza se empleó el software DEMeter++Tijskens et al. (2003), el cual se basa en el modelo de contacto clásico propuesto por Cundall (1988).

Para calcular las fuerzas de contacto entre las partículas del suelo y

el cuerpo de la herramienta se desarrolló un modelo explícito de

interacción basado en el criterio de falla del suelo de Mohr-Coulomb. El

mismo define la solución de contactos a nivel de partículas y está

compuesto por la fuerza normal, fuerza de corte, fuerza de cohesión y

fuerza de fricción. La rigidez en la dirección normal y tangencial se

calculó en función del criterio del mejor ajuste para relacionar las

propiedades elásticas del suelo con la geometría de las partículas en

contacto. Los parámetros que identifican las propiedades macroscópicas

del suelo y herramienta en el modelo fueron: módulo de Young (E), Coeficiente de Poisson (n), ángulo de friction interna (f), ángulo de fricción suelo-acero (d), cohesión del suelo (c) y adherencia (c

a

). La formulación del modelo, la calibración y la validación se

describieron en detalle en la implementación del modelo de predicción

para la labranza del suelo sin inversión (López, 2014).

Para

la simulación de las operaciones de subsolado, se emplearon dos diseños

de herramientas denominadas subsolador simple y subsolador de saetas (Figura 1). La diferencia radica en el incremento de la complejidad al agregar diferentes partes a la estructura básica. La Figura 1a

muestra la geometría del subsolador simple que posee una reja

prismática y una cuchilla dispuesta de forma vertical. El subsolador de

saetas por su parte cuenta con dos saetas de corte lateral y una

cuchilla frontal (Figura 1b). Se empleó además una modificación al subsolador de saetas denominada subsolador de cuchilla (Figura 2b).

FIGURA 1.

Subsolador Simple (a), subsolador de saetas (b).

El bloque de suelo se dimensionó a 350 mm de

ancho por 350 mm de alto con una longitud de 600 mm. Las partículas se

dividieron en tres grupos con radio promedio de 3,5, 5,0 y 7,0 mm

respectivamente, para un total de 45 000 partículas esféricas. La

densidad micro del bloque de suelo compactado se definió a la humedad de

9% para un valor de 1,3 g/cm3. Para la modelación del hardpan o capa endurecida en el suelo blando se define la humedad con un valor de 12% para una densidad aparente de 1,0 g/cm3, mientras que para la sección endurecida se establece 1.35 g/cm3.

Estas condiciones fueron seleccionadas considerando la variación en la

densidad aparente y las propiedades mecánicas utilizadas como

macro-parámetros del modelo, las cuales se muestran en la Tabla 1.

Por su parte, la distribución de la fuerza sobre las partículas de

suelo se generó a la profundidad máxima de labranza o piso de arado; la

misma se obtuvo para condiciones de suelo blando y compactado, según los

parámetros del modelo.

TABLA 1.

Parámetros macroscópicos del modelo de suelo

| Parámetros del Modelo | Condiciones del suelo |

|---|

| Suelto | Hardpan | Compactado | Unidad |

|---|

| E | 39,0 | 81,3 | 101,86 | MPa |

| v | 0,3 | 0,4 | 0,46 | |

| C | 54,5 | 104,1 | 133,60 | kPa |

| Ca | 7,6 | 1,9 | 1,79 | kPa |

| ∅ | 19,9 | 24,5 | 27,13 | Grado |

| δ | 13,2 | 18,4 | 19,01 | Grado |

Descompactación del suelo

El

movimiento del subsolador, en la sección longitudinal del interior del

bloque de suelo, muestra el patrón de movimiento de las partículas

durante la simulación para los tres diseños de subsoladores empleados (Figura 2).

En los mismos, se puede apreciar el desplazamiento de las capas

provocado por el movimiento de traslación de la herramienta, donde las

partículas se reacomodan después del corte en posiciones relativamente

cercanas a la posición inicial. En la simulación del subsolado no se

aprecia la inversión de capas de suelo. El desplazamiento de las

partículas se incrementa en las situadas en la capa superficial del

bloque de suelo, las que poseen mayor grado de libertad.

FIGURA 2.

Simulación con subsolador simple (a), de cuchilla (b) y de saeta (c).

Como se muestra en el gráfico de la demanda de fuerzas de tracción (Figura 3),

en todos los casos la fuerza se estabiliza después de un recorrido de

30 cm, lo cual coincide con la longitud de la cuña de la herramienta. La

fuerza de tracción para los tres casos, se mantiene en valores

promedios entre 1,3 y 1,8 kN, lo cual es consistente con la resistencia

que ofrece el suelo en condiciones de compactación. La diferencia mayor

entre los valores obtenidos se observa entre el subsolador simples

respecto al de saetas, con un incremento de 450 N respecto al valor

promedio. Se evidencia además, que la menor demanda la ejerce el

subsolador simple, mostrando que la demanda de tracción durante las

operaciones de subsolado se incrementa en correspondencia con el aumento

del ancho de trabajo. Estos resultados concuerdan con los obtenidos en

estudios realizados por otros autores, los cuales reportan considerable

aumento de la fuerza de tiro con el aumento del perfiles de la

herramientas de labranza (Li et al., 2017; Ucgul et al., 2017).

FIGURA 3.

Fuerza de tracción en los subsoladores.

No obstante a los valores de tracción

obtenidos, es de notar que la descompactación realizada por el

subsolador de saetas es al menos dos veces mayor que la removida por los

demás, mientras que el aumento en la tracción es sólo del 25%, lo que

hace la inclusión de las saetas al diseño más conveniente desde el punto

de vista energético. Las magnitudes obtenidas como resultado de la

modelación para las diferentes condiciones están en correspondencia con

los resultados obtenidos por Li et al. (2016), obtenidas mediante el empleo de ecuaciones empíricas para el cálculo de los esfuerzos en implementos de corte vertical.

Simulación del subsolado de la capa endurecida de suelo o hardpan

Como se muestra en la Figura 4, el subsolador de saetas es empleado en el modelo de descompactación de la capa endurecida de suelo o hardpan.

Para posibilitar el análisis de la distribución de las fuerzas, el

cálculo se dividió entre la resistencia que demanda el cuerpo principal y

la resistencia de las saetas laterales. Son estas las que se desplazan a

través de la capa endurecida de suelo e imponen el patrón de movimiento

a las partículas, las cuales muestran un movimiento vertical durante el

corte para ser depositas finalmente sin la inversión del prisma de

suelo.

FIGURA 4.

Modelo de subsolado de hardpan.

La predicción de la fuerza de tracción del cuerpo principal del subsolador se muestra en la Figura 5

independiente a las fuerzas obtenidas en las saetas laterales. Como

consecuencia de la adición de estas al cuerpo principal aumenta la

demanda de fuerza un promedio de 0,42 kN. Por su parte, el área de

trabajo aumenta tres veces, en tanto la fuerza de tracción solo crece en

un 30%. Esta diferencia, desde el punto de vista energético, puede

explicarse a partir de que el trabajo realizado por la cuña del

implemento es mayor debido a sus dimensiones, aumentando así la demanda

de fuerza para su desplazamiento.

No abundan en la literatura modelos donde el suelo se considere un elemento no homogéneo, como es el caso del hardpan, donde se encuentra la formación de al menos dos capas con distintas propiedades. Autores como Mouazen y Neményi (1999),

desarrollaron un modelo en elementos finitos para la simulación de la

demanda de fuerza en diferentes geometrías de implemento y concluyen que

los resultados más precisos se encontraron cuando los suelos se

consideraron con una estructura no homogénea.

FIGURA 5.

Fuerza de tracción en el cuerpo principal y las aletas del subsolador.

Distribución de tensiones en las partículas

La fuerza en sentido vertical ejercida por el subsolador sobre las partículas se muestran en la Figura 6.

En la misma se muestran los patrones de tensión en condiciones de suelo

suelto y compactado en la capa que corresponde al piso de arado. Los

resultados de la simulación muestran el aumento de la presión vertical

en el suelo asociado a la densificación del mismo. Para las condiciones

de suelo compactado se incrementan considerablemente el número de

partículas bajo presión y los valores máximos se encuentran en la zona

de contacto con el implemento (Figura 6b).

FIGURA 6.

Fuerza vertical en el piso de arado en suelo suelto (a) y en suelo compacto (b).

Estos resultados están en correspondencia con los obtenidos por Zhao y Zang (2017),

donde los autores describen la dinámica de la interacción del suelo a

diferentes densidades, así como el efecto de la geometría del

implemento. Según se muestra en el patrón de distribución de fuerzas,

las condiciones de suelo definen los valores de presión sobre el mismo a

diferentes profundidades, lo que puede alterar de forma permanente la

compactación del mismo. Sin embargo la formación del hardpan

tiene lugar por la labranza reiterada sobre la misma capa de suelo, por

lo que la intensidad de las presiones se convierte en un factor que

puede acelerar el proceso de formación de las capas endurecidas, las que

son más propensas en suelos pesados.

La

fuerza de tiro obtenida mediante la simulación, es modificada de forma

considerable con el cambio de la geometría del subsolador. Mediante la

adición de saetas de corte lateral, el ancho de trabajo se incrementó al

menos dos veces, en tanto la fuerza de tiro sólo aumentó un 25%, lo que

muestra una mejor eficiencia desde el punto de vista energético. Por

otro lado, el empleo de un bloque no homogéneo, con diferentes

densidades de suelo, posibilitó la modelación del hardpan donde

se realizó la medición independiente de las tensiones en el cuerpo y en

las saetas. Finalmente, la distribución de las fuerzas en dirección

vertical se obtuvo mediante el análisis del estado tensional del piso de

arado, donde la fuerza sobre las partículas incrementó en el suelo más

compactado así como el área de la huella de tensión del subsolador.