Sugarcane transport is a great importance in the process of sugar production, as it is responsible for supply shanks to the factory, in the shortest time between harvesting and milling. Its impact on the cost of production has always had high significance, so any deviation recorded in it will be of great impact on the profitability of sugar production. Therefore, this must be always adapted to the scenarios of this sector.

Since last decades, many researchers have devoted several studies to this step https://dictionary.cambridge.org/dictionary/english-spanish/this, in all its organizational forms: direct or fractionated hauling, with trucks with and without trailers or tractors with carts; cut into pieces by combined or long manually transported (Matos 2014).

According to Paiva (2007), the sugarcane agribusiness sector began a process of research and development to ensure a display in the Brazilian agricultural sector, so the sugar companies attempted to adapt to the stage of the national economy through innovations to integrate agricultural and industrial areas in a single system. For Caixeta et al. (2001) and Bocanegra-Herrera (2016), the costs of cutting, charging and transport represent 30% of the cost of sugarcane harvest, only the transport corresponds to 12% of that total. Higgins (2006), cited by Decima (2011), refers the problems of Australian Sugar Industry, where it is identified that the lack of integration in the supply chain, due to inefficiencies between harvest and post-harvest processes in the transport system, is the predominant factor in the high cost of production.

The composition of the complex harvest-transport has a direct influence on stability and cost of the process (Rodríguez, 2015) and its rational purpose presents some difficulties during the production process.

Park motor vehicles used in the transportation of sugarcane from field to the sugar mills in Cuba is very diversified, each type of transport presents technical and economic characteristics. To achieve efficiency, under certain operational conditions of exploitation, it is necessary the implementation of results from studies carried out and adapting qualities and specifications of transport conditions peculiarities, which have to operate.

Two technologies are applied in our country generally for sugarcane transport: "direct hauling" to the Jogger with the use of equipment and the "combined hauling" (intermodal), employing the same equipment of trucking (truck with and without trailers and tractors with carts) to bring the cane to cleaning or collection centers, where it is cleaned of straw and extraneous matter. Sugarcane is loaded into the railway boxes and is then taken to the courtyard of the mill where it will be processed.

An important technical indicator of quality is called freshness of the cane, which is defined as the average time since sugarcane is cut in the field, until it is processed in the industry. The utilization of automotive transport generally allows getting fresher cane, but their costs are higher than presenting rail transport. Even so, it is preferred "direct hauling" to Jogger, because processing fresher cane leads to higher yields in sugar production. (Yamada, 2002).

Sugarcane transport systems are evolving in correspondence with different criteria such as local characteristics and geographic, environmental, economic and technological conditions. For these reasons, the system to be used must be directly dependent on the characteristics and degree of development of the local sugar industry and it should be according to the levels of mechanization of sugarcane agriculture.

The tendency in Cuba, as well as other sugar producing countries, is to maintain and develop the system of automotive transport system, by the favorable technical and economic features that it has to assimilate the new technological advances in this area.

Several authors, by studying this process in Cuba, agree that the main problems presented by the automotive transport from 2007-2012, lie in the poor composition of a trailer-truck combined, inadequate organization of the technical assistance of the media involved in the harvest and use of irrational variants in the operations of transport and trans-shipment of raw material. Other problems are the high percentage of foreign matter in the vegetable mass and the influence of the size of cane cuts, which affects the low utilization of the capacity in the transport units. All that brought significant effects on the truck productivity (Manso, 2010; Fuentes and José, 2007; Valdes, 2010; cited by Matos and Garcia, 2012)

In the same way, Bezuidenhout (2011) mentions the results of a research group who agree that the main deficiencies in the process are the underutilization of the working time of transport units and in the reception system of the cane in the Jogger. Besides, deficient organization of technical assistance before breaks of combines and transport units, as well as the operation of machine complexes in low agricultural yields, which affects the efficient work.

Today, there is a wide range of equipment and technologies for the transport of sugarcane from harvest to industry. There are many factors to consider when planning the system to be used, what is known as hauling balance, enabling maximum yields, lower costs and times of transport from the field to sugarcane industry in the sector. With the increased levels of direct hauling to the industry, which requires organizing an efficient logistical system in the process harvest- transport -reception, and this should ensure the reduction of time losses and the costs of the process. To achieve that, industry must continue refining its system of sugarcane reception in the tandem and of stable milling, in order to achieve high productivity, efficiency and recover the high investment costs (Brizuela, 2006; MINAZ, 2008; Manso, 2008; Varela, 2002, 2006, 2010, 2011 and Puig cited by Matos, 2014).

The business unit (BSU) “1ro de Enero”, in Ciego de Ávila Province, is one of the largest producers of sugarcane in the country. It has a capacity of 4 600 tons as daily potential milling, of which 66% are received by automotive means directly from the field, which guarantees the day grounding, together with the part coming from the railway means that also guarantee the night grounding.

However, this https://dictionary.cambridge.org/dictionary/english-spanish/this UEB does not work as well, because there is a group of shortcomings that originated the present research.

Objective: Evaluate the operation indicators in the process of unloading the sugarcane that arrives by means of automotive transport in UEB ¨1ro de Enero¨, by means of the valuation of the average time that vehicles remain in the reception areas and of the volumes of cane discharged per unit of time.

To evaluate the process of the cane discharge in the UEB “1ro Enero” a cross-sectional descriptive study was done (Dorado, 2015). Through observation, the time measurement of the discharging process of transport means and the analysis of the documentation provided by the interviewed staff, it was possible to gather information about the characteristics of this process. The work was carried out from January to March 2017 and 100 trips for each of the following transport units were evaluated:

Kamaz 53212 truck (load capacity- 10 tons) with a trailer brand GKB (rated load capacity - 10 t).

Scania truck P 360 (rated load capacity -15 tons ) with two trailers brand Lisenaga (load nominal capacity 10 tons).

Two tractors MTZ-80 as movers.

Cane volumes transported on each trip, were also recorded allowing determining the productivity of discharge facilities and costs per tons of cane discharged.

The study of time, since the arrival of the means of transport to the weight scale, until their departure from the area of the Jogger, was performed using the methodology described in Cuban Standard IAgric (2013a). Assessed times correspond to the organizational variant applied in the process of sugarcane reception in this UEB, as:

Tto

- total time, h.

Tep

- time of waiting for the train to be weighed, h.

Tpc

- truck weighing time, h.

Tpcr

- trailers weighing time, h.

Tdesg

- time of trailers release of, h.

Tedc

- truck waiting time for download, h.

Nder

- trailers waiting time for download, h

Tdc

- truck download time, h.

Tdcr

-trailers download time, h.

Tepft

- time of waiting to form the train, h.

Given the continuous nature of these variables, a statistical analysis using the Minitab program version 17 was performed and mean, variance and standard deviation were determined for the data set. Then a regression analysis was conducted to determine models of adjustments of the download time depending on the volume of cane carried by each means.

To evaluate operation efficiency, a set of coefficients of transport vehicles utilization were used, which include the following: Coefficient of utilization of working in the download time ( ).

Coefficient of utilization of the capacity of static load (ɣest), expresses the degree of efficiency with which the possible load capacity is used in “n” number of trips with load. This is determined by the following expression:

Coefficient of utilization of tandem capacity (ɣdesc), expresses the degree of efficiency with which possible load capacities are used in the working time to discharge the sugarcane carried by the means of transportation. This is determined by the following expression:

Productivity of discharge tandem is the most important index to characterize the use of these facilities, because it points out useful work in the unit of time and it can be expressed as:

where:

WQ- unloading tandem productivity, t/h.

- Sum of unloading capacities according to design of three joggers the mill possesses, t.

For the determination of discharge operating costs, a methodology of calculation from the Cuban standard IAgric (2013b) was developed. This methodology allows determining the direct costs of operating weight/h, adding costs in respect of salaries, depreciation, repair, maintenance, fuel and electricity, as well as the costs per unit mass processed in weight/t. The cost of the discharged ton (CTdesc) was determined by the following expression:

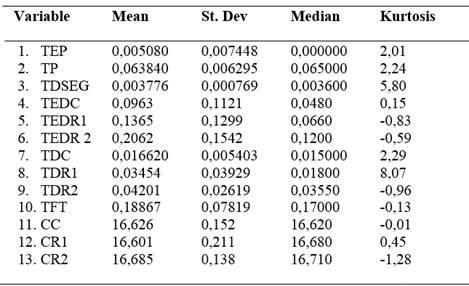

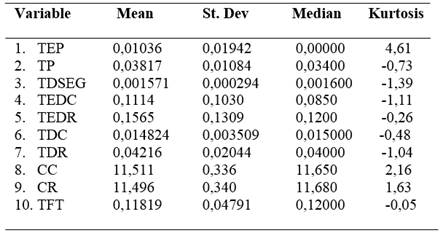

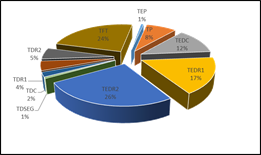

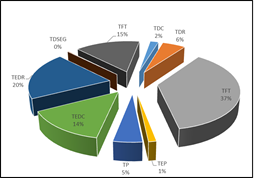

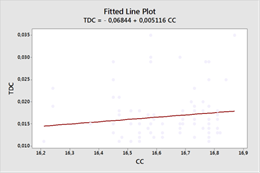

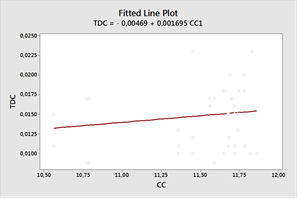

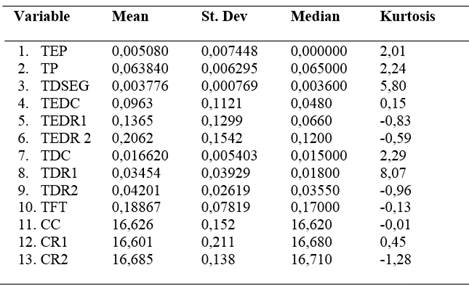

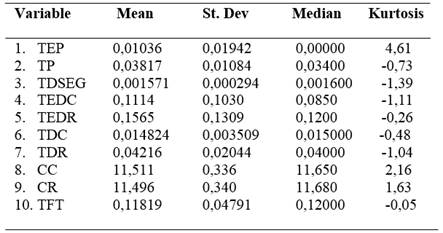

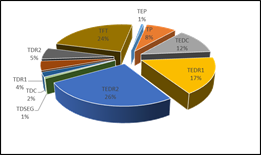

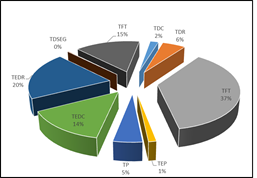

The results of the descriptive analysis of the information obtained are shown in Table 1 (a-b). According to standard deviations and Kutossis values, it can be inferred that the data conform to a normal model, which is suitable for studies of this nature. Truck discharge times mean values are lower than the trailers, which is explained by the lower maneuverability of transporting tractors. Figure 1 shows the percentage composition of the times. In this process, the main times are weighing (Tp) and discharge (Td), and the sum for the Scanias P 360 trucks (Table 1a) was 10% and for Kamaz 53212 trucks, it was 7% (table 1b). In the case of the Scania P 360 (Figure 1a), the critical operations that generate greater impact are waits for two trailers unloading, (TEDR1 and TEDR2) and in the case of Kamaz 53212 and a trailer (Figure 1b), they were the wait for the trailer and the truck for discharge (TEDC). These values affect the coefficient of utilization of working time during the discharge, which were only 5.1% for the first and 8.6% for the second half.

The daily norm of grounding in “1ro de Enero” mill is 4 600 t. Automotive media must supply 3 430 tons of raw material, for that they should do 54 trips. Hence, only in waiting for download, these media in a working day lose an average of 21.8 h. These results are consistent with studies in other countries (Emu, 2007; Escobar, 2010 cited by Chavarro and Garcia, 2013), where they reported that around 60% of the average time as transport vehicles remain in the area of download incurring downtime, while in the area of charge this time is 35%.

In the study the causes that influence on these low performance were:

Inappropriate technical state of the reception area.

The area of the existing scale is not enough to weigh the full auto-train.

Little area on 2 and 3 tandem channels which makes sugarcane stagnates on the way to the pool, which increases the time to download.

Frequent discarding of sugarcane in the trailers, which causes delays during the download and there are not proper tools to unlock sugarcanes.

Deficiencies in trailer release operations.

Poor skills of operators of transporting tractors with trailers.

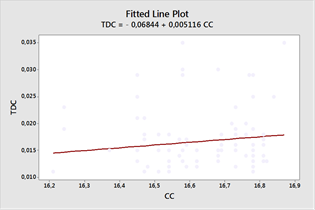

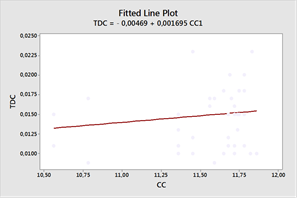

In Figure 2 a-b, the regression models developed to estimate the download time are shown. Provided the values of r2 (0.91 for Scania P 360 trucks and 0,93 for Kamaz 53212 trucks), they can be applied on the UEB to estimate this variable.

The productivity of both media is low, (63,29 t/h for the Scania P 360 and 44,89 t/h for Kamaz 53212), even when the values of the coefficient of use of the static load, were high (1,10 and 1,11 respectively). No doubt, that high values of waiting times for downloading influence on that.

These low values of productivity negatively intervened in costs by discharged tons, which were 4,16 weight/t for the Scania P 360 and 1,41 weight/t for Kamaz 53212. Unloading costs are also high, 1,47 weight/t.

If the UEB solves these problems, unloading times could be reduced. For example, with 30% reduction of the waiting time for the download, the download process productivity would increase from 63,29 to 71,45 t/h for the Scania P 360 and from 44,89 to 53,48 t/h for Kamaz 53212. Therefore, the consumption of fuels could be reduced in 17 and 23,3% for both media, respectively.

The highest time expenditures during unloading are time waiting, with 90% for the Scania P 360 trucks and 97% for Kamaz 53212 trucks.

Regression model developed by the high value of the correlation coefficient 0.97, allows estimating download times.

Deficiencies, both organizational and technological, are responsible for the low productivity values of the discharge process and, therefore, of the high costs of the transport-discharge process: 4,16 peso/ton for Scania P 360 truck, 1,41 peso/ton for Kamaz 53212 truck and 1,47 peso/ton during download.

The decrease of 30% of waiting times would improve the results of the productivity from 63,29 to 71,45 t/h for Scania P 360 trucks and from 44,89 to 53,48 for Kamaz 53212 trucks.