El siguiente trabajo propone una metodología de Análisis de Criticidad como herramienta que permite establecer bajo criterios homologados, jerarquías entre sistemas, equipos y componentes de las cosechadoras CASE-IH 7000 y 8000 de acuerdo a su contribución al riesgo total asociado al proceso de cosecha mecanizada de la caña de azúcar. La metodología propuesta se fundamenta en metodologías para el análisis de criticidad, tales como: Mantenimiento Basado en Criticidad y la fase de análisis Cualitativo de inspecciones basada en riesgo según la norma API-581, el Método de Ciliberti y la norma o estándar Norsok Z-008. Considera las virtudes de metodologías tradicionales e incorpora novedosos elementos dirigidos al análisis de criticidad en sistemas móviles, es un método integral para jerarquizar MSCP (Máquina, Sistema, Conjunto y pieza) de acuerdo a su criticidad y discretizar cuanto de la criticidad está relacionada con el impacto de la falla en la producción, la seguridad y el medio ambiente, permitiendo seleccionar acciones para mitigar el riesgo.

This work proposes a methodology of critical analysis as a tool that allows establishing, under homologated criteria the hierarchies between systems, equipments and components of the sugar cane harvesting machines CASE-IH 7000 and 8000 according to their contribution to the total risk associated to the process of mechanized harvesting of the sugarcane. The proposed methodology is based on methodologies for the critical analysis such as: Maintenance Based on a Critical Analysis and the phase of qualitative analysis of inspections based on the risk according to the API-581 norm, the Ciliberti method and the Norsok Z-008 standard. It considers the virtues of traditional methodologies and incorporates novel elements directed to the critical analysis in mobile systems. It is an integral method for organizing MSEP (machine, system, ensemble and part) into a hierarchy, according to its critical analysis and to make the values discrete, being related to the impact of the fails in the production, security and the environment, allowing the selection of actions for mitigating the risk.

El antiguo Ministerio de la Industria Azucarera introdujo a partir de enero de 2008, una nueva tecnología para la cosecha mecanizada de la caña de azúcar, basada en la utilización de las cosechadoras CASE-IH A 7000 de fabricación brasileña. Esta nueva tecnología estableció profundas transformaciones en la cosecha mecanizada, el transporte y recepción de la caña en la industria; entre otras: los turnos de trabajo de 8-12 horas de cosecha pasan a 24 horas, la productividad se eleva de 8-12 a 40-50 toneladas por horas, las materias extrañas disminuyen de un 12-18% a 4-6% y como consecuencia de lo anterior se eleva la cantidad de viajes por camión de 4-5 a 8-10 y el aprovechamiento de la capacidad estática del transporte alcanza establemente el 100%. La introducción al país de éstas modernas cosechadoras representa un gran avance en la tecnología e introduce profundas transformaciones en el sistema de cosecha mecanizada, el transporte y recepción de la caña en la industria; entre otras: aumentan el volumen de caña cortada por horas, se reduce el gasto de combustible, de piezas que se utilizan en el mantenimiento y reparación de las máquinas y con ello se eleva su fiabilidad en comparación con las KTP-2M (Daquinta, 2012; Daquinta, 2014; Materan et al., 2011).

Considerando la importancia que tiene para el país la cosecha mecanizada de la caña de azúcar y debido a los bajos rendimientos y al índice de roturas que en la actualidad presentan las máquinas CASE-IH A-7000 y 8000, se ha emprendido la tarea de investigar las causas; para una vez determinadas, dar solución a las dificultades y contribuir de esta forma a la elevación de la fiabilidad de estas cosechadoras de caña (Matos et al., 2010).

En investigaciones realizadas se reporta que los indicadores técnicos-explotativos determinados para las cosechadoras CASE-IH 7000 y 8000 están por debajo de las potencialidades de esta tecnología, incidiendo de forma negativa la utilización del tiempo limpio de trabajo inferior al 51% y el tiempo de parada por otras causas cercano al 20% del tiempo total de observación, lo cual lastra la productividad por horas de tiempo productivo por debajo de las 20 t/h. (Daquinta, 2014; Daquinta, 2008).

Los tiempos dedicados al mantenimiento técnico y la solución de las fallas cercanos al 23% del tiempo total, están por encima de los valores que caracterizan estas cosechadoras, incidiendo el desconocimiento y no adaptación de los operadores a la nueva tecnología, la falta de instrumentos de diagnóstico de las fallas, falta de adiestramiento del personal de servicios técnicos y falta de piezas de repuesto en el módulo del pelotón. (Daquinta, 2014).

La concepción de la función mantenimiento a nivel internacional ha cambiado, transitando de una actividad reactiva a una actividad proactiva. Hoy en día el ambiente competitivo de las empresas está caracterizado por una serie de fuerzas que han obligado a cambiar su forma tradicional de desarrollar sus operaciones. Es importante que las empresas se esfuercen a adaptarse cada vez más rápidamente a realidades nuevas y complejas. La rapidez de los cambios en este ambiente económico, ha obligado a las organizaciones a invertir y tomar decisiones basadas en información incompleta, incierta o imprecisa y al mismo tiempo, a cumplir con las exigencias de producir a menor costo y con mayores niveles de calidad y confiabilidad.

Durante muchos años las empresas azucareras en Cuba se limitaron al diseño de los planes de mantenimiento de los sistemas de cosecha mecanizados basado en las recomendaciones de los fabricantes, con base a las fallas ocurridas y en la experiencia operacional interna y externa. Adicionalmente se vinculaba al operador de las cosechadoras a las actividades de mantenimiento reparación de las cosechadoras de caña de azúcar.

Esta práctica ha generado una visión truncada de los requerimientos reales de mantenimientos de las cosechadoras, sin considerar los niveles de riesgo asociados a la Seguridad, Higiene y Ambiente (SHA) y su impacto en el proceso de cosecha transporte de la caña de azúcar.

El reconocimiento de estas limitaciones de los diseños tradicionales de planes de mantenimiento, ha permitido el nacimiento de nuevas Metodologías como el Mantenimiento Centrado en Confiabilidad, la Inspección Basada en Riesgo, Análisis de Criticidad para Propósitos de Mantenimiento y Diseño de Planes y Programas de Activos Basados en Confiabilidad. (Gutiérrez et al., 2017) (Yáñez et al., 2004)

Estos aspectos motivaron la fundamentación de una metodología para el análisis de criticidad que permita racionalizar los planes de mantenimiento mediante la integración de la metodología de Ciliberti, la metodología de Mantenimiento Basado en Criticidad, Inspección Basada en Riesgo y el Mantenimiento Centrado en Confiabilidad, agrupando los diferentes métodos que conforman las operaciones de mantenimiento. (Martínez et al., 2011).

Sustentado en los antes expuesto se declaró como objetivo del trabajo investigativo la fundamentación de una metodologías que incorpora novedosos elementos dirigidos al análisis de criticidad en sistemas automotrices, en un método integral para jerarquizar MSCP (Máquina, Sistema, Conjunto y pieza) de acuerdo a su criticidad y discretizar cuanto de la criticidad está relacionada con el impacto de la falla en la producción, la seguridad y el medio ambiente, permitiendo seleccionar acciones para mitigar el riesgo, mejorando los tiempos de generación de planes de mantenimiento y su efectividad expresada en los coeficientes de utilización técnica y disponibilidad.

El Análisis de criticidad es una metodología que permite establecer la jerarquía o prioridades de.instalaciones, sistemas, equipos y dispositivos, de acuerdo a una figura de mérito llamada “Criticidad”; que es proporcional al “Riesgo” creando una estructura que facilita la toma de decisiones y el direccionamiento del esfuerzo y los recursos hacia las áreas, de acuerdo con su impacto en el negocio.

El análisis de criticidad es una técnica de fácil manejo y comprensión en el cual se establecen rangos relativos para representar las probabilidades y/o frecuencias de ocurrencia de eventos y sus consecuencias. Ambas magnitudes, frecuencias y consecuencias, se registran en una matriz, diseñada en base a un código de colores que denotan la menor o mayor intensidad del riesgo relacionado con la Instalación, Sistema, Equipo o Dispositivo (ISED) bajo análisis. Los productos del Análisis de Criticidad son: La lista jerarquizada por “criticidad” de los ISED’s (instalaciones, sistemas, equipos o dispositivos) bajo análisis y la Matriz de criticidad con la calificación del riesgo asociado a cada ISED analizado. (Yáñez et al., 2004)

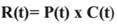

El riesgo es un término de naturaleza probabilística, que se define como “egresos o pérdidas probables, consecuencia de la probable ocurrencia de un evento no deseado o falla”. En este simple pero poderoso concepto coexiste la posibilidad de que un evento o aseveración se haga realidad o se satisfaga, con las consecuencias de que ello ocurra. Matemáticamente el riesgo asociado a una decisión o evento viene dado por la expresión (1):

R(t) - riesgo en función del tiempo;

P(t) - probabilidad de ocurrencia de una falla;

C(t) - consecuencias de la falla;

Existen diferentes técnicas para dimensionar el riesgo, todas ellas enmarcadas en tres modalidades técnicas “Cualitativas”, “Semi- Cuantitativas” y técnicas “Cuantitativas”. El objetivo principal es determinar el riesgo asociado a una falla de los sistemas mecánicos, hidráulicos o agrícola de la maquina cosechadora, como se muestra en la Figura 1.

Figura 1. Determinación del riesgo (cortesía de reliarisk.com).

El Análisis de Criticidad (AC) es una metodología “semi-cuantitativa” para dimensionar el riesgo que permite establecer jerarquías o prioridades de instalaciones, sistemas, equipos y dispositivos (ISED´S), de acuerdo a una figura de mérito llamada “Criticidad”; que es proporcional al “Riesgo”:

Para el desarrollo del trabajo investigativo se consultaron las principales metodologías conocidas en el mundo científico dirigidas al análisis de la criticidad y el riesgo de más amplia aceptación en la industria de procesos, sobresaliendo las siguientes: (Del Castillo et al., 2009; Díaz et al., 2012).

El Método de Ciliberti de carácter cualitativo, combina dos matrices de criticidad; una construida desde la óptica de seguridad de los procesos y otra construida desde la óptica del impacto en la producción. Ambas matrices se integran en una matriz de criticidad global, para obtener la criticidad total del equipo estudiado. Es el más completo de los métodos, ya que considera las probabilidades y consecuencias en las áreas de Seguridad, Higiene y Ambiente (SHA) y producción separadamente y luego une los resultados.

El Mantenimiento Basado en Criticidad (CBM), equilibra el nivel de criticidad desde la óptica de proceso igualmente al de seguridad, estableciendo un reporte de criticidad que establece un rendimiento de la inversión a las empresas para los esfuerzos de integridad mecánica, mientras que a su vez establece la complacencia con las regulaciones gubernamentales. Este acercamiento perfecciona la efectividad del programa de integridad mecánica, enfocándose en los equipos más importantes, o críticos.

El propósito del estándar NORSOK Z-008 para el análisis de criticidad para propósitos de mantenimiento es mucho más amplio que el de las metodologías de criticidad previamente expuestas, ya que no solo permite establecer las criticidades de los componentes de un sistema de producción, sino que dentro de la misma norma incluye un procedimiento para la optimización de programas de mantenimiento, para plantas de petróleo y gas considerando los riesgos relacionados con personal, ambiente, pérdida de producción y costos económicos directos.

La Inspección Basada en Riesgo (IBR), permite calcular la criticidad (riesgo) con base en el análisis del comportamiento histórico, modos de degradación o deterioro, características de diseño, condiciones de operación, mantenimiento, inspección y políticas gerenciales tomando en cuenta al mismo tiempo la calidad y efectividad de la inspección, así como las consecuencias asociadas a las potenciales fallas de los equipos estáticos y solo aplica para aquellos equipos cuyo principal mecanismo de deterioro es la corrosión.

La Metodología de Análisis de Criticidad de los Puntos, tiene su origen en el movimiento de mejora de la confiabilidad de los procesos productivos que se inició en la industria petrolera del Mar del Norte en la década del 90 y hoy es ampliamente utilizada en la industria petrolera; por supuesto, con múltiples adecuaciones y modificaciones. La base fundamental de este enfoque es el establecimiento de un sistema de puntos para valorar la criticidad; y de una matriz cuyos rangos de frecuencia y consecuencia se expresan en “puntos”.

Las metodologías como Ciliberti, Mantenimiento Basado en Criticidad y la Norma Norsok Z-008 permiten modelar bastante bien la criticidad de equipos dinámicos y equipos eléctricos dentro de plantas de procesos; pero no permiten modelar “con la adecuada resolución” la criticidad de equipos estáticos y de equipos de instrumentación y control, razón por la cual cuando se utilizan estos enfoques se subestiman o sobre estiman en demasía las criticidades de los mismos.

En este sentido, la metodología propuesta para el análisis de criticidad de las cosechadoras de caña de azúcar CASE-IH, adopta las virtudes de las metodologías tradicionales, e incorpora novedosos elementos dirigidos a resolver algunas de las más importantes limitaciones y dificultades que se han presentado en la práctica al realizar análisis de criticidad en plantas de proceso de gran escala, pero nunca antes utilizadas en sistemas móviles como los son las cosechadoras de caña de azúcar.

Las metodologías tradicionales para el cálculo de criticidad requieren una gran cantidad de información de fallas y de reparaciones; así como de sus impactos en el proceso. Teóricamente, esta información debería estar disponible en los sistemas de información de cada empresa o pelotón de cosecha mecanizada; pero en la práctica esta información “no siempre” o “casi nunca” está registrada adecuadamente en dichos sistemas o no se dispone por otras razones. Para estos casos la metodología de Análisis de Criticidad Integral en las cosechadoras de caña de azúcar CASE-IH propone procedimientos para aprovechar fuentes de información alternativas tales como: Opinión de Expertos y las Bases de datos genéricas de fallas y reparaciones obtenida de los procesos de foto cronometraje y del grupo técnico provincial.

Uno de los puntos más álgidos en toda aplicación de las metodologías de criticidad tradicionales, es la valoración que se le da al impacto de fallas en términos de seguridad, higiene y ambiente. Las metodologías de criticidad tradicionales, proponen matrices de riesgo con límites de tolerabilidad preestablecidos. En múltiples ocasiones, los gestores del proceso de producción exigen que la criticidad de sus instalaciones sea presentada en matrices que ellos han adoptado y que difieren de las matrices preestablecidas por las metodologías tradicionales. Para resolver esta dificultad el Análisis de Criticidad Integral de Activos se diseñó de tal manera que adopta la matriz de riesgo con los límites de tolerabilidad aceptados por los especialistas de mecanización de las empresas azucarera y del grupo técnico provincial.

La gran mayoría de metodologías tradicionales para criticidad abundan en detalles de cómo calcular la criticidad; pero no ofrecen una metodología clara de trabajo con el equipo de especialistas que intervienen en el análisis. Sin embargo, en la práctica, las dificultades para realizar un análisis de criticidad están más relacionadas con la dinámica de trabajo en equipo que con la propia dificultad técnica para el análisis. El Análisis de Criticidad Integral de cosechadoras de caña de azúcar incorpora los conceptos de trabajo en equipos y define una metodología exhaustiva de revisión de las bases de datos con el personal del pelotón de cosecha mecanizada.

A partir de los modelos de control de datos elaborados por las normas del IAGRIC: Sistema de Gestión de la calidad. Prueba de máquinas agrícolas. Evaluación tecnológico explotativa (IAGRIC, PNO PG-CA-043, 2013). Se compilan en un orden cronológico todas la operaciones y los elementos del tiempo de trabajo de las cosechadoras de caña de azúcar CASE-IH y se especifican los datos sobre la organización del proceso de cosecha, el régimen de trabajo de la máquina, las características del campo de caña a cosechar, el gasto de combustible, el volumen de trabajo realizado expresado en la cantidad de caña que se cosecha en tonelada por horas de trabajo limpio, los gastos de aceite lubricantes e hidráulicos y grasa, los materiales auxiliares, la cantidad de personal de servicio y otros datos vinculados con la ocurrencia de la falla, su detección y solución.

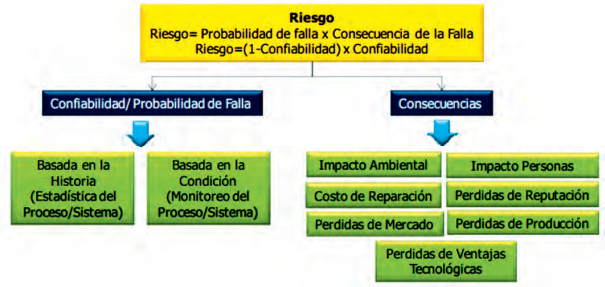

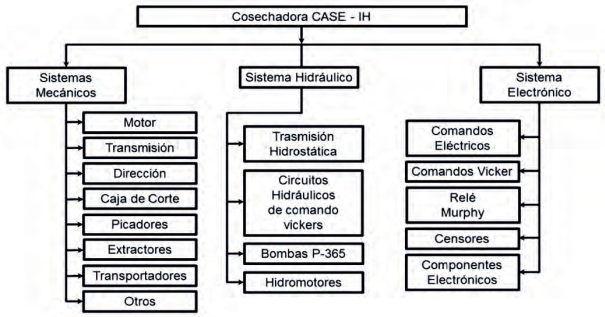

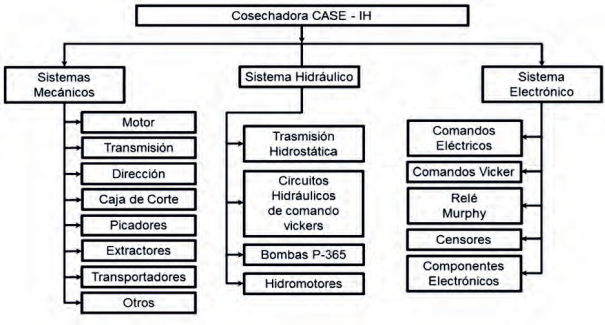

Para realizar el análisis de criticidad integral de las cosechadoras de caña de azúcar se definieron como niveles de análisis los siguientes: a nivel de máquina Cosechadora, a nivel de los sistemas mecánicos, hidráulicos y electrónicos, y en cada sistema se seleccionaron los conjuntos y piezas que mayor frecuencia de falla presentaron durante las observaciones. Tal como se ilustra en las Figuras 2 y 3.

Figura 2. Niveles de análisis para evaluar la criticidad en la cosechadoras de caña de azucar CASE-IH.

Figura 3. Componentes del sistema mecánico considerados objetos de análisis en la evaluación de la criticidad de la cosechadora CASE-IH.

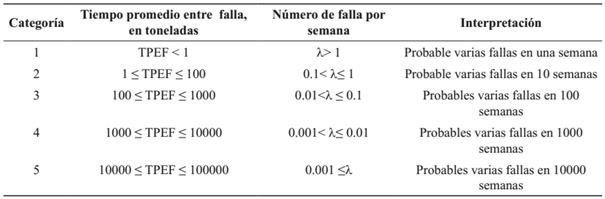

La estimación de la frecuencia y el impacto total o consecuencia de las fallas se realizó utilizando criterios y rangos prestablecidos. Para cada cosechadora objeto de investigación, al existir más de un modo de falla, el más representativo será el de mayor impacto en el proceso de cosecha de la caña de azúcar. La frecuencia de ocurrencia de la falla se determinó a partir de las toneladas de caña cosechada por semana. La siguiente tabla muestra los criterios para estimar la frecuencia de las fallas presentadas por las cosechadoras de caña de azúcar CASE-IH.

Tabla 1. Criterios para estimar la frecuencia de las fallas presentadas por las cosechadoras CASE

Para la estimación de las consecuencias o impactos de las fallas, se emplearon los siguientes criterios y sus rasgos preestablecidos, los cuales se ilustran en la Figura 4. Los impactos a la producción cuantifican la influencia de la falla en el tiempo promedio para reparar (TPPR), la caña dejada de cosechar y los costos de materiales utilizados en la solución de la falla. Esto permitió generar una lista ponderada desde el elemento más crítico hasta el menos crítico de los sistemas mecanismo, hidráulicos y electrónico de las cosechadoras de caña de azúcar CASE-IH, diferenciando tres zonas de clasificación: alta criticidad, media criticidad y baja criticidad.

Figura 4. Criterios sobre los impactos de la falla.

El Análisis de Criticidad de las cosechadoras de caña de azúcar CASE-IH, como metodología “semi-cuantitativa” para dimensionar el riesgo, permite establecer jerarquías o prioridades de las cosechadoras por pelotón, de los sistemas mecánicos e hidráulicos por cosechadoras, así como de los conjuntos y sus piezas (MSCP), de acuerdo a una figura de mérito llamada “Criticidad”; que es proporcional al “Riesgo”: Matemáticamente la criticidad o naturaleza critica de una cosechadora, se define como la frecuencia con la que ocurre una falla multiplicada por la magnitud de la consecuencia, expresada en la siguiente ecuación:

CRITICIDAD = Frecuencia de Falla x Impacto ocasionado

La cual es proporcional a la siguiente ecuación:

RIESGO=Probabilidad de Falla x Consecuencia de la falla

La Frecuencia de Falla se consideró proporcional a la probabilidad de falla y el Impacto proporcional a la Consecuencia de una falla; en consecuencia; CRITICIDAD es Proporcional al RIESGO.

El impacto o consecuencia total de una falla presentado en una cosechadora, se determinó sumando los valores de las diferentes categorías de impacto considerados multiplicado por el valor de la frecuencia de ocurrencia de la falla por elemento objeto de investigación. El resultado obtenido de la frecuencia de ocurrencia por el impacto permite jerarquizar los problemas, por máquina, sistema, conjunto y piezas. El cuál es el objetivo de la aplicación de la metodología. La valoración del nivel de criticidad y la identificación de las conjuntos y piezas más críticas permite orientar los recursos y esfuerzos a las áreas que más lo ameriten, como son la preparación de los campos para la mecanización, la capacitación de los operadores, la garantía de piezas de repuesto, la existencia de equipos de diagnóstico y detección de fallas, entre otro, así se pueden gerenciar acciones para mitigar los riesgos en los sistemas componentes de la cosechadoras de caña de azúcar.

La metodología de Análisis de Criticidad Integral de las cosechadoras de caña de azúcar se resume en el flujograma de la Figura 5:

Como puede observarse en el flujograma de la Metodología de Análisis de Criticidad Integral de Activos, este se divide en dos vías principales, una para la jerarquización de equipos principales de los sistemas mecánicos e hidráulicos; y otra vía para el análisis específico de criticidad de los instrumentos de control electrónico.

Figura 5. Flujograma de la Metodología Análisis de Criticidad Integral de las cosechadoras de caña de azúcar CASE-IH.

El análisis de Criticidad permite obtener una lista jerarquizada por cosechadoras, en los sistema, conjuntos y piezas, lo que garantiza la prioridad de esfuerzos y recursos para el mantenimiento

La metodología permite identificar los elementos más críticos dentro de los sistemas mecánicos, eléctricos e hidráulicos de la cosechadora en base a la probabilidad y consecuencia de las fallas, facilitando el proceso de toma de decisiones sobre el mantenimiento de las cosechadoras.

La metodología de criticidad propuesta permite fundamentar una estrategia de Mantenimiento Centrada en la Confiabilidad RCM

El estudio de criticidad arrojó que el sistema mecánico de la cosechadora es el más crítico, dentro de él, la caja de corte base y el picador o trozador son los conjuntos más crítico

La mención de marcas comerciales de equipos, instrumentos o materiales específicos obedece a propósitos de identificación, no existiendo ningún compromiso promocional con relación a los mismos, ni por los autores ni por el editor.

DAQUINTA, A.: Mantenimiento y Reparación de la Maquinaria Agrícola, Ed. Félix Varela, La Habana, Cuba, 2008. ISBN-959-258-811-2.

DAQUINTA, G. L. A.: Indicadores técnicos de explotación de las cosechadoras de caña de azúcar CASE-IH 7000 en la provincia de ciego de Ávila. XXXIII Convención Panamericana de Ingeniería, UPADI., 2012. ISBN:978-959-247-094-1.

DAQUINTA, G. L. A., DOMINGUEZ, J., PÉREZ, C., FERNÁNDEZ, M.: “Indicadores técnicos explotativos de las cosechadoras de caña de azúcar CASE-IH 7000 y 8000 en la provincia de Ciego de Ávila”, Revista Ingeniería Agrícola, 4(3): 3-8, 2014. ISSN: 2306-1545, E-ISSN: 2227-8761.

DEL CASTILLO, S.A.M.; BRITO, M.L.; FRAGA, E.: “Análisis de criticidad personalizados” Revista Ingeniería Mecánica, 12(3): 1-12 (septiembre-diciembre), 2009. ISSN: 1815-5444.

DÍAZ, C. A, PÉREZ, F., DEL CASTILLO, A., BRITO, M.L.: “Propuesta de un modelo para el análisis de criticidad en plantas de productos biológicos”, Revista Ingeniería Mecánica , 15(1): 34-43 (enero-abril), 2012. ISSN: 1815-5944.

GUTIÉRREZ, E., AGÜERO, M., CALIXTO, I.: Análisis de criticidad integral de activo , Ed. Reliability and Ris Management, Venezuela [en línea] 2007 , Disponible en:Disponible en: http://www.Reliansk.com [Consulta: noviembre 22 2017 ].

MARTÍNEZ, F.J.E., RIVAS, E., MATTHEWS, R.: “Análisis de criticidad de plataformas ”, Asociación Argentina de Materiales , vol. 8, N° 1, ISSN 1668-4788 [en línea] 2011 , Disponible en: Disponible en: http://www.Materiales-sam.org.ar [Consulta: noviembre 22 2017 ].

MATERAN, E.; ARANGUREN, J.; BRAVO, J.; MEDINA, R.: Generación de Planes Óptimos de Inspección para Equipos Estáticos en Instalaciones Petroleras, Ed. México, 2006. [en línea] 2011, Disponible en: Disponible en: https://www.scribd.com/document/.../Aplicacion-Metodologia-Integrada-IBR-VRC-IM-1 [Consulta: noviembre 22 2017 ].

MATOS, R.N., GARCÍA, E., GONZÁLEZ, J.R.: “Evaluación técnica y de explotación de las cosechadoras de caña CASE-7000” Revista Ciencias Técnicas Agropecuarias, 19(4): 6-9, 2010., ISSN: 1010-2760, E-ISSN: 2071-0054.

YÁÑEZ, M. M., GÓMEZ DE LA VEGA, H., VALBUENA, G.: Ingeniería de Confiabilidad y Análisis Probabilístico de Riesgo, Ed. Reliability and Risk Management S.A, Venezuela, 2004. ISBN 980-12-12-01116-9.