Introducción

El arroz es el alimento básico de más de la mitad de la población mundial. La FAO prevé que para 2030 la demanda del grano será un 38% mayor que el volumen producido a finales del siglo XX (Grogg, 2005).

En Cuba, el arroz forma parte de la dieta básica de la población con un consumo per cápita anual de 72 kg, colocándose entre los primeros lugares de América Latina, sin embargo, la producción nacional sólo satisface un poco más del 50% de la demanda, por lo que el país se ve obligado a destinar cuantiosas sumas a la importación de este renglón (González, 2011; Polón et al., 2012).

La producción de arroz en Cuba presenta un alto grado de mecanización. La maquinaria que participa en la cosecha de arroz, pertenece a una determinada Empresa Agroindustrial de Granos (EAIG) y se agrupa en complejos mecanizados, que a su vez conforman los eslabones productivos de la cosecha, aspecto que permite lograr una mejor atención a los problemas organizativos, técnicos y tecnológicos que surjan durante el proceso productivo. La estructura y composición del eslabón productivo de cosecha es uno de los aspectos fundamentales que predeterminan la eficiencia del proceso tecnológico de la cosecha del arroz (Morejón, 2015).

Además de los aspectos organizativos del proceso, se hace necesario, con vistas a minimizar las pérdidas, garantizar una operación efectiva de las máquinas, lo cual presenta como punto de partida una regulación adecuada de sus órganos de trabajo.

En Cuba se han efectuado investigaciones dirigidas al incremento de la efectividad de la cosecha mecanizada del arroz (Miranda et al., 2006; Matos et al., 2010; Morejón, 2015), sin embargo, las mismas han estado dirigidas a la optimización de aspectos explotativos del proceso, no incluyendo el ajuste de los parámetros de regulación de los órganos de trabajo dirigido a la disminución de las pérdidas. Asimismo, no han sido reportados estudios que brinden datos sobre las pérdidas ocasionadas durante la cosecha mecanizada del grano, así como del peso relativo de los diferentes órganos de trabajo de las máquinas en la producción de dichas pérdidas.

Según La Calle (2006), durante la cosecha mecanizada del arroz o de cualquier otro cereal con máquinas cosechadoras, una inapropiada regulación de los diferentes órganos de trabajo de la máquina puede acarrear diferentes tipos de pérdidas en forma de granos sueltos del cereal. Dichas pérdidas, según este autor, pueden ser ocasionadas:

-

Durante el corte, por una mala regulación del molinete;

-

En los sacudidores, por poca velocidad de los mismos o porque están sucios;

-

En los elementos de trilla, por una alimentación excesiva cuando la máquina avanza demasiado rápido o porque la altura del corte sea demasiado baja;

-

En los elementos de limpia, por una excesiva velocidad del ventilador, cuya corriente de aire arrastra granos además de la paja.

Según Chapmo (1990), las pérdidas no siempre son producto de la labor de la cosechadora, también pueden ser naturales, también llamadas de precosecha.

Investigaciones realizadas en otros países (Hidalgo et al., 2005; Pozzolo et al., 2006) reportan la necesidad de disminuir los niveles de pérdidas achacables a una inapropiada regulación de las máquinas. Pozzolo et al. (2006), reportan que las pérdidas en la cosecha de arroz en Argentina son importantes, encontrándose en promedio valores que superan los 180 kg/ha con variaciones de más del 50% entre equipos. Según este autor, se estima que las pérdidas totales no deberían superar los 140 kg/ha, independientemente del rendimiento del cultivo.

Asimismo plantea que la única herramienta disponible, para garantizar la puesta a punto de la cosechadora, es evaluar las pérdidas de cosecha y que el conocer el valor de las pérdidas permitirá no solo tener la certeza de estar dentro de los límites que caracterizan un buen trabajo, sino también, en caso de superarlos, detectar las fuentes de dichas pérdidas para su corrección. Además, según Ochoa y Verdecia (2002), siempre se debe tener en cuenta que el valor de pérdidas reales es lo único que permite ajustar los sistemas de sensores de pérdidas con los que vienen equipadas muchas de las cosechadoras actuales.

Aristizabal et al. (1999), reportan que de un total de pérdidas ascendente al 11,9% en la cosecha mecanizada del arrozen condiciones de Colombia, el 4% correspondió a la sección de corte recepción, el 6,7% a la unidad de trilla y el 1,2% a la unidad de limpieza.

Según Ferreira et al. (2001), las pérdidas en la agricultura comienzan en el momento que se seleccionan y utilizan los equipos agrícolas y cuando se preparan y operan incorrectamente, nunca serán eficientes.

Es conocido que las condiciones del cultivo cambian durante el período de cosecha, debido a lo cual los ajustes a las combinadas cosechadoras deben ser cambiados con frecuencia si se pretende alcanzar un buen rendimiento, en el que se incluyen las pérdidas de producto cosechado.

Según Ferreira et al. (2001), estos ajustes no son efectuados usualmente por los productores y operadores de combinadas, lo que incrementa las pérdidas de cosecha hasta altos niveles, representando hasta el 10% como promedio en Brasil.

Según la norma brasileña NBR-9740, 1987, las pérdidas de cosecha no deben sobrepasar el 3%.

Alonso et al. (1999), durante la cosecha de arroz de regadío en una extensión de 1 000 ha en la región de São Gabriel, Estado Rio Grande do Sul, Brasil, observaron pérdidas promedio de alrededor del 12,5%, oscilando entre 4,5 y 23%. El objetivo de este trabajo consistía en reducir al mínimo las pérdidas de cosecha a través del monitoreo y ajuste frecuente de las combinadas de acuerdo a los cambios en las condiciones del cultivo.

Andrews et al. (1993), determinaron pérdidas durante la cosecha de arroz bajo irrigación en Estados Unidos de América, que oscilaron entre 120 kg/ha y 1380 kg/ha. Concluyeron que el principal factor que contribuyó a estas pérdidas fue el régimen de alimentación, seguido por la relación grano/paja.

Pozzolo et al. (2006), reportaron que un grupo de máquinas cosechadoras evaluadas en el Uruguay durante la cosecha de arroz, presentó un promedio de pérdidas de 226 kg/ha, con un máximo de 745 kg/ha y un mínimo de 106 kg/ha. Los principales problemas encontrados, en forma decreciente fueron: excesiva velocidad del molinete, mal ajuste de cilindro-cóncavo, incorrecta altura de corte y excesiva velocidad de avance. Posterior a las respectivas regulaciones, las mismas cosechadoras evidenciaron un promedio de pérdida de 90,2 kg/ha, con un máximo de 110 kg/ha y un mínimo de 72 kg/ha. El rendimiento promedio del cultivo fue de 7 600 kg/ha.

Platero (1992), durante la evaluación de 12 máquinas cosechadoras de arroz con rendimientos entre 5,4 y 7,4 kg/ha, en las condiciones de Uruguay, obtuvo pérdidas promedio entre 5,2 y 14,7% en dos zafras consecutivas. Este autor achacó estas pérdidas a la suma de diferentes causas, tales como la regulación de las cosechadoras, la selección de la velocidad de avance y a no prestar la debida atención a la supervisión de las máquinas.

Da Silva et al. (1983), durante la experimentación con 10 cosechadoras en 15 000 ha de arroz en las regiones de Jatai y Mineiros, Brasil, obtuvieron pérdidas promedio de 238 kg/ha (13% de la producción total), con una variación del 6,1% al 22,2%. Las pérdidas principales ocurrieron en la plataforma con un 73,2% del total de pérdidas.

Como punto de partida para perfeccionar la regulación de las máquinas cosechadoras de arroz en las condiciones de Cuba, dirigido a reducir al mínimo posible las pérdidas de granos durante la cosecha, se realiza la presente investigación, que tiene como objetivo realizar una caracterización de las pérdidas que se producen durante la cosecha mecanizada del arroz y dentro de éstas, las pérdidas achacables a la plataforma de corte-alimentación.

Métodos

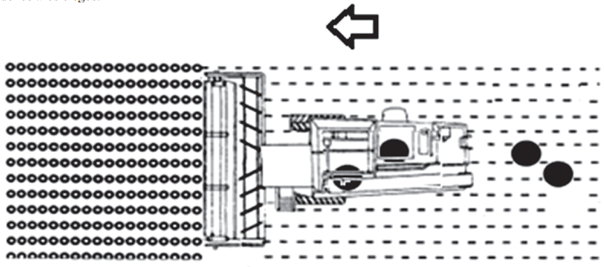

Las investigaciones experimentales fueron realizadas durante la cosecha mecanizada del arroz en condiciones de producción durante el periodo de cosecha mayo-junio de 2015 en un lote de 2,65 ha, con un rendimiento de 6,94 t/ha. El área cosechada está ubicada en el poblado de Batey Nuevo, en la localidad de Amarillas, municipio Calimete, provincia Matanzas, donde se trabaja en convenio con la Empresa Agroindustrial de Granos ubicada en el propio municipio. La misma está situada al nordeste de la Bahía de Cochinos, en la llanura Habana-Matanzas, caracterizada por la presencia de suelos Ferralítico Rojo subtipo Compactado (Hernández et al., 1999), con relieve llano y microrelieve ligeramente ondulado. La cosecha se realizó empleando una cosechadora CLAAS CROP TIGER-30 (Figura 1) con un ancho de trabajo de 2,10 m.

Para establecer las condiciones de realización del experimento se determinó previamente un conjunto de parámetros constructivos, de operación y de regulación del molinete empleados en condiciones de producción, así como las principales propiedades del cultivo cosechado, las cuales se resumen en la Tabla 1.

Para la evaluación de las pérdidas ocasionadas durante el proceso de cosecha, éstas fueron clasificadas en tres tipos:

-

Pérdidas por goteo o de pre-cosecha (Pn);

-

Pérdidas asociadas a la plataforma de corte-alimentación (Ppc) que incluye las pérdidas atribuibles a la acción del molinete;

-

Pérdidas atribuibles al resto de la máquina (Prm).

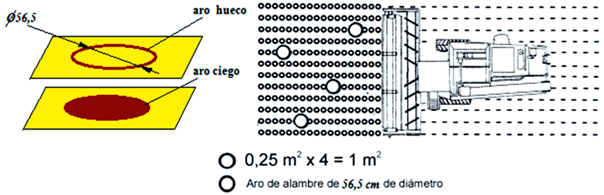

Las pérdidas fueron evaluadas empleando la metodología propuesta por Pozzolo et al. (2006), basada en el empleo de aros huecos y ciegos (Figura 2). La determinación de las pérdidas pre-cosecha (Figura 2) se efectuó con el empleo de 4 aros huecos de 0,25 m2, los cuales eran dispuestos al azar en el campo antes del paso de la máquina, contándose los granos sueltos encontrados dentro del área correspondiente a cada aro. En total se efectuaron 6 repeticiones de la determinación para un total de 24 muestras de 0,25 m2.

Las pérdidas asociadas a la plataforma de corte-alimentación, se determinaron empleando aros ciegos, también de 0,25 cm2, los cuales eran lanzados por debajo de la cosechadora inmediatamente después del paso de la plataforma de corte-alimentación (Figura 3), de manera que los granos desprendidos por la acción de la plataforma, quedaran, junto con los granos goteados, debajo de la superficie de los aros. Entonces, la cantidad de granos desprendidos, atribuibles a la plataforma, eran determinados mediante la diferencia del total de granos depositados debajo de los aros ciegos y los granos goteados.

Las pérdidas atribuibles al resto de la máquina se determinaron mediante el conteo de los granos depositados en la parte superior de los aros ciegos.

Figura 3. Colocación de los aros ciegos durante la medición de las pérdidas asociadas a la máquina cosechadora.

En total eran lanzados a la parte inferior de la cosechadora dos aros a la vez, efectuándose doce repeticiones, para un total de 24 muestras de 0,25 m2.

Resultados y Discusión

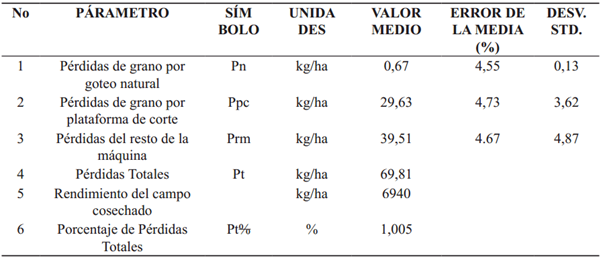

En la Tabla 2 se reflejan los resultados de la determinación de las pérdidas en el proceso de cosecha obtenidas durante la cosecha del arroz de la variedad “Reforma” empleando la cosechadora CLAAS CROP TIGER-30.

De la tabla se aprecia que las pérdidas totales ascendieron a 69,81 kg/ha, lo cual no representa un nivel de pérdidas excesivo durante la cosecha mecanizada del arroz, si se compara con la experiencia internacional (Da Silva et al., 1983; Platero, 1992; Andrews et al., 1993; Hidalgo et al., 2005; Pozzolo et al., 2006), donde se reportan pérdidas entre 140 y más de 200 kg/ha.

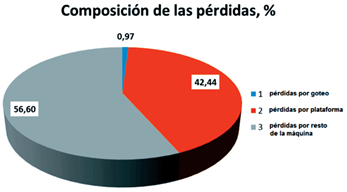

La Figura 4 muestra la composición de las pérdidas obtenidas, apreciándose que de las pérdidas totales, el 42,44 % fueron achacables a la plataforma de corte, que incluye la acción del molinete, mientras que sólo el 0,97% no fueron atribuibles a la máquina, al constituir las pérdidas por goteo natural previo a la cosecha. El resto de los órganos de trabajo de la máquina cosechadora (sistema de trilla y limpieza) ocasionaron el 56,6 % de las pérdidas.

Figura 4. Composición de las pérdidas (%) durante la cosecha mecanizada de arroz de la variedad “Reforma” con la cosechadora CLAAS CROP TIGER-30.

Los niveles de pérdidas obtenidos, que son achacables a la plataforma de corte (42,44%), corroboran lo obtenido por otros autores (Da Silva et al., 1983; Aristizabal et al., 1999), quienes reportan pérdidas de granos debido a una deficiente regulación del molinete en un rango entre 33 y 73% de las pérdidas totales.

El nivel total de las pérdidas obtenidas, cercano al 1% del total cosechado, resultó inferior al límite del 3% de acuerdo a la norma brasileña NBR 9740: 1987, y muy por debajo de las pérdidas reportadas por otros autores (Platero, 1992; Alonso et al., 1999; Aristizabal et al., 1999; Ferreira et al., 2001).

A pesar de constituir un bajo porciento de pérdidas en comparación con las obtenidas en otros países (Andrews et al., 1993; Alonso et al., 1999; Pozzolo et al., 2006), si se tiene en cuenta una producción anual de arroz en Cuba de aproximadamente 700 000 t, este porciento representa 7 000 t que se dejarían de acopiar, de las cuales, 2 970 t son achacables a la acción del molinete como parte de la plataforma de corte.

Considerando que el consumo anual per cápita de arroz en Cuba asciende a 72 kg, entonces la reducción de un 1% en las pérdidas totales de cosecha, equivale al nivel requerido para la alimentación con este producto de cerca de 100 000 habitantes durante un año.

Conclusiones

Las pérdidas totales durante la cosecha mecanizada del arroz de la variedad “Reforma” con la cosechadora CLAAS CROP TIGER-30, regulada en condiciones de producción, ascendieron a 69,81 kg/ha, lo cual no representa un nivel de pérdidas excesivo, si se compara con la experiencia internacional, donde se han reportado pérdidas entre 140 y más de 200 kg/ha;

De las pérdidas totales, el 42,44% fueron achacables a la plataforma de corte, que incluye la acción del molinete, lo que corrobora el alto peso relativo de la acción de este órgano de trabajo sobre las pérdidas totales. El resto de los órganos de trabajo de la máquina cosechadora (sistema de trilla y limpieza) ocasionaron el 56,6 % de las pérdidas, mientras que solo un 0,97% no fue atribuible a la máquina.