Introducción

La Eficiencia Energética se puede definir como la reducción del consumo de energía, manteniendo los mismos servicios energéticos, sin disminuir nuestro confort y calidad de vida, protegiendo el medio ambiente, asegurando el abastecimiento y fomentando un comportamiento sostenible en su uso 1.

La reducción de la intensidad energética es un objetivo prioritario para cualquier economía, siempre que su consecución no afecte negativamente al volumen de actividad. Uno de los parámetros que determinan la correlación entre consumo de energía y crecimiento económico es la evolución de la intensidad energética, indicador generalista que señala la relación entre consumos de energía y el Producto Interno Bruto 2.

Como consecuencia de los estudios del uso eficiente de la energía, que son realizados por consultores expertos en el uso de la energía, se logra también una mejora en la productividad de la empresa. La implementación de estos estudios genera las condiciones precisas para una gestión de costos más efectiva y contribuye a lograr mayor participación en el mercado. Después de realizado el Estudio Integral de Energía se desarrolla y se tiende a implementar un programa sistemático para la gestión de la energía.

Durante los últimos años la reducción de costos de energía en la industria ha sido objeto de cuidadosa atención. Esto se ha venido logrando con la aceptación e incorporación de medidas que permitan implementar proyectos de ahorro y establecer un programa sostenible. En algunas industrias los costos de energía representan un gran porcentaje que puede oscilar entre 7 al 24% del costo de producción total. Con respecto al consumo energético, éste se incrementa a un ritmo superior al crecimiento económico, básicamente debido al comportamiento de los sectores doméstico, comercial y de servicios, y también del industrial y de los grandes equipamientos 2.

En estos estudios y análisis, el Mantenimiento puede y debe tener un papel predominante que, en muchas ocasiones es desconocido o carece de un apoyo decisivo por los gerentes y dirigentes empresariales.

El estudio aporta dos ventajas importantes: una mayor protección ante los problemas de suministro de la energía y beneficios superiores por reducción de costos de energía. La realización de estos estudios representa adicionalmente una ventaja competitiva y un factor de diferenciación frente a las empresas que hasta el momento no han adoptado estas exigencias.

Ventajas de los estudios del uso de energía:

-

Ahorro en energía del 7% hasta un 24%, al aplicar los proyectos de Ahorro Energético las cuales buena parte no requieren inversión.

-

Incremento en la disponibilidad de las líneas de energía.

-

Mejoramiento de la gestión e ingeniería del Mantenimiento y la introducción del mantenimiento predictivo.

-

Incremento en la vida útil de los equipos.

-

Disminución de la contaminación ambiental.

DESARROLLO DEL TEMA

Ahorro y Eficiencia Energética

El diagnóstico energético es una técnica que detecta áreas de oportunidad en materia de ahorro de energía, de una manera clara y específica en todos los sectores o áreas donde se genera el mayor consumo de energía eléctrica. “Para entender la importancia y necesidad del ahorro de energía eléctrica, resulta indispensable reconocer el impacto del sector energético sobre los países y su desarrollo; para ello conviene visualizar el impacto desde sus tres dimensiones: económica, social y ambiental” (Urteaga, 2005; Shankar, 2006). La asistencia técnica a las empresas, muchas veces toma la forma de una auditoría o diagnóstico energético.

El ahorro de energía, inevitablemente, presupone la aplicación y control de métodos técnicamente fundamentados que permitan utilizar la energía con eficiencia y responsabilidad en cualquier lugar que se apliquen. Aunque mucho se ha trabajado en el sector residencial, sin dudas un gran consumidor de energía, es el del sector industrial (Restrepo y Hernán, 2003). Aunque existen estudios y recomendaciones para accionar en cuanto al ahorro energético en este último sector, no lo está al mismo nivel, sobre todo en los países subdesarrollados, así cómo trabajar en el incremento de la eficiencia energética industrial y el innegable papel que puede jugar el mantenimiento en este aspecto. Es precisamente a estos dos temas, a los que está dedicado este artículo. Debe tenerse en cuenta que los costos energéticos relativos al plan de producción son elevados para diferentes industrias y lo son particularmente en algunas de ellas, tal como se puede apreciar en la Figura 1.

FIGURA 1. Costos energéticos relativos a los costos totales de producción, en diferentes industrias.

La aplicación de un diagnóstico energético es una organización ayuda a encontrar áreas de oportunidad para la optimización de la utilización de la energía. La falta de atención a estas áreas de oportunidad presupone el seguir haciendo un uso ineficiente de la energía eléctrica como insumo de la producción, lo cual mantendrá un alto costo de la misma, y al final se reflejará en la economía de la empresa. En cambio, la realización de un diagnóstico energético en la empresa, mostrará las áreas críticas en cuanto al consumo, para la aplicación de tecnologías más modernas que ayuden al ahorro del consumo de la misma.

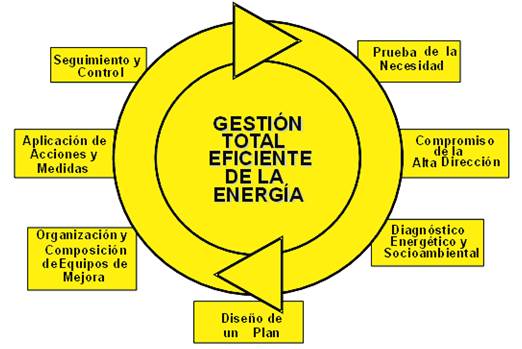

Las empresas industriales pueden lograr ahorros de energía de hasta un 40%, algunos sin inversión de capital, mediante la aplicación de métodos de gestión energética (Campos et al., 2008). El método debe comenzar por detectar aquellas áreas de máxima oportunidad. El plan de gestión energética debe partir de su planificación y organización tal como se muestra en la Figura 2.

Adicionalmente, se debe trabajar en la identificación de las áreas de oportunidad, determinando el comportamiento de los equipos instalados en determinadas áreas, para hacer un análisis entre su desempeño y su consumo (su eficiencia).

Algunas medidas a tener en cuenta, se muestran en la Tabla 1.

TABLA 1. Algunas medidas a tener en cuenta para la gestión energética Puntos de chequeo para el ahorro de energía

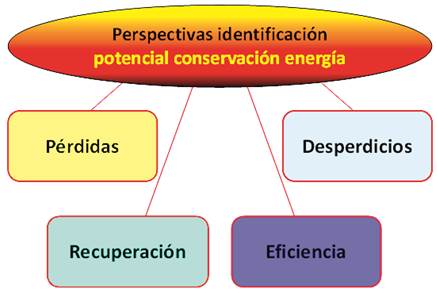

Las perspectivas a considerar aparecen en la Figura 3.

Estos diferentes aspectos deben ser considerados de la siguiente forma:

Pérdidas: Se refiere a aquellas pérdidas que son mayores que las técnicamente admisibles. Pueden ser las pérdidas de hierro en transformadores sub cargados, energía eléctrica reactiva no compensada, disipación de calor por superficies de tuberías, tanques y paredes que no están bien aislados, fugas de calor por válvulas en mal estado o no bien cerradas, pérdidas de calor por trampas deficientes, pérdidas térmicas en locales climatizados que no están bien hermetizados o protegidos contra la penetración solar y salideros o fugas de todo tipo.

Desperdicios: Se refiere tanto a consumos energéticos directos o indirectos, superiores a los requeridos técnicamente, como a los efluentes que contienen un valor energético. Pueden ser los ciclos de cura excesivos en prensas de vulcanización de neumáticos, presión excesiva en instalaciones de compresión de aire o generación de vapor, operación de plantas a bajas capacidades, inadecuada organización de la producción, gases de combustión con temperatura excesiva o con alto contenido de CO, fluidos en general que salen de los procesos con niveles de energía aprovechables.

FIGURA 3. Perspectivas para la identificación de potenciales de conservación de la energía industrial.

Recuperación: Se refiere al aprovechamiento de la energía desperdiciada. Pueden ser los más clásicos son la recuperación de condensado y la instalación de economizador o calentador de aire en conducto de salida de gases de calderas y hornos, aunque hay muchos más.

Eficiencia: La idea es obtener el mejor comportamiento posible conjugando los elementos técnicos y económicos. Tiene varios componentes: diseño, tecnología, selección, estado técnico y operación de equipos y sistemas. Se debe evaluar la conveniencia de sustituir el activo o seguir explotándolo, siempre mediante un análisis del costo del ciclo de vida. El mantenimiento juega siempre un papel importante en la eficiencia.

Al diseñar y ejecutar sistemas de gestión energética se pueden cometer diferentes errores. Ellos son:

-

Se atacan los efectos y no las causas de los problemas.

-

Los esfuerzos son aislados, no hay mejora integral en todo el sistema.

-

No se atacan los puntos vitales.

-

No se detectan y cuantifican adecuadamente los potenciales de ahorro.

-

Se consideran las soluciones como definitivas.

-

Se conforman creencias erróneas sobre cómo resolver los problemas.

El Mantenimiento y la Eficiencia Energética (Díaz-Caravantes et al., 2005; Valenzuela y Núñez, 2005).

La función del Mantenimiento es asegurar que todo activo físico continúe desempeñando las funciones deseadas. El objetivo de Mantenimiento, es asegurar la competitividad de la Empresa, garantizando niveles adecuados de la Confiabilidad y Disponibilidad de los equipos, respectando los requerimientos de Calidad, Seguridad Industrial y cuidado del Medioambiente. El objetivo de mantenimiento es asegurar la competitividad de la empresa, en esa medida es necesario aumentar la confiabilidad de los equipos; es decir disminuir la cantidad de fallas que generan interrupciones no programadas, de manera de poder entregar la disponibilidad requerida por operaciones.

Tal como lo muestra el concepto de Confiabilidad Operacional, el área de mantenimiento no es la única responsable por la confiabilidad final de los equipos, es todo el sistema, ya que toda planta industrial o empresa de servicios, estará integrada por procesos, tecnología, y personal, en esa medida se puede relacionar la Confiabilidad Operacional, con los siguientes factores determinantes: confiabilidad de equipos, mantenibilidad de equipos, confiabilidad humana y confiabilidad de procesos.

La eficiencia energética dependerá, al igual que la Confiabilidad Operacional del diseño del equipo, cómo se opera el equipo y cómo se mantiene el equipo. La mala operación, y la sobrecarga de los equipos, tendrán nefastas consecuencias tanto sobre la confiabilidad de los equipos, como con el consumo de energía. La correcta operación es un pilar fundamental de la eficiencia energética.

La Eficiencia Energética es la relación entre las energías consumidas y el volumen o cantidad producida o movilizada. La Eficiencia Energética implica poder realizar el mismo trabajo, con igual o menos energía, para poder lograr esto, se debe: Reducir las pérdidas de energía, Aumentar el rendimiento energético, es decir: el trabajo que se obtiene, para la misma energía consumida.

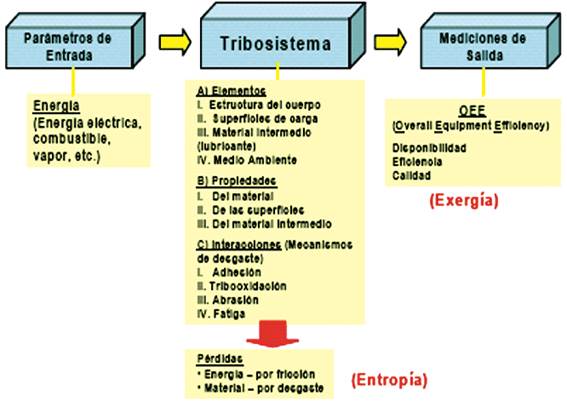

Los procesos en sistemas tribomecánicos se caracterizan porque de la potencia mecánica total entregada al sistema, solo una parte se puede obtener en forma de salida útil del sistema. El resto, o bien se acumula dentro del sistema, o bien se pierde hacia el medio circundante, o bien se transfiere como energía térmica, dentro o fuera del sistema.

La transmisión de potencia a través de sistemas tribomecánicos solo es factible en presencia de procesos de deformación elástica en las piezas de las máquinas, dentro del sistema. Esta deformación puede ser volumétrica (como en el caso de árboles o dientes de engranajes) o superficial, a través de la superficie de separación de las piezas en contacto (como es el caso de buje y árbol en cojinetes o en los flancos de los dientes de un engranaje). Estos procesos de deformación elástica son reversibles. Los procesos que disipan potencia son, por supuesto irreversibles. En ellos interviene como causa primaria la fricción.

La aplicación de la Tribología es esencial en el estudio de la energética de la fricción. Parte del trabajo de entrada al sistema, puede acumularse como energía cinética o potencial en los cuerpos del sistema, o bien puede transformarse en calor debido a fenómenos tales como la deformación plástica, la adhesión de los cuerpos, la histéresis elástica e inclusive el trabajo necesario para producir desprendimiento de material (Martínez, 2011).

Cuando se acumula energía, en forma de calor, dentro del sistema, se eleva la temperatura de los cuerpos y con ello se modificarán las reacciones químicas entre los cuerpos, por ejemplo procesos de oxidación superficial y también las propiedades de los cuerpos. Hoy es lo más usual, representar este esquema en el llamado análisis Tribotermodinámico (TTD) (Figura 4).

La entropía es la magnitud del desgaste de la energía dentro de un sistema. Este desgaste no consiste en la desaparición de la energía, sino de su dispersión en el sistema hacia un estado de mayor equilibrio en que la energía va quedando inutilizable, requiriendo así, un flujo de energía mayor lo que atenta contra le eficiencia del sistema.

La tribología, como ciencia y técnica del mantenimiento, es la única disciplina que permite analizar la disminución de la entropía y el incremento de la exergia de todo sistema tribológico o par de fricción como sistema. Para ello hay que emplear la modelación físico matemática.

Los análisis tribológicos se desarrollan mediante la modelación física al estudio de los aspectos y características físicas, en un banco de ensayo, conservando la naturaleza física del fenómeno que se estudia 3, el análisis gráfico y la modelación matemática, todo lo cual puede ser consultado en bibliografía especializada (Martínez, 2011).

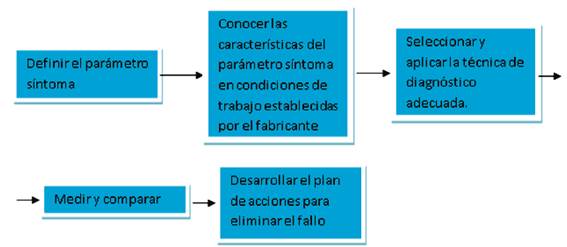

Otra forma más sencilla, es la del empleo de la medición y el diagnóstico, lo cual permite el conocimiento necesario para pronosticar el comportamiento mecánico de la maquinaria industrial. Mediante el empleo de diferentes técnicas de diagnóstico. Para desarrollar las diferentes técnicas de diagnóstico se necesita de una secuencia de pasos que puede ser apreciada en la Figura 5.

Las tecnologías de diagnóstico reflejan cuantitativa o cualitativamente el estado de la maquinaria industrial a partir de la medición de los parámetros síntomas seleccionados. No siempre las tecnologías de inspección y diagnóstico requieren de inversiones previas. Esto quiere decir que existen tecnologías de inspección organolépticas, a veces olvidadas, aunque requieren de experiencia en su aplicación.

Las inspecciones de proceso no requieren tecnologías especiales o solo el montaje de dispositivos sencillos, como puede ser la instalación de un Bernoullí para medir flujo. Son valores medibles de parámetros que relacionan el comportamiento y las manifestaciones del proceso productivo. Su campo de aplicación es en procesos productivos donde exista algún atributo del producto o artículo medible y controlado por la automática instalada (sistemas de monitoreado de parámetros) o por la instalación o empleo de dispositivos sencillos (lápices de termo color, equipos Orsat y otros).

La aplicación de tecnologías de diagnóstico sí requiere de la adquisición de equipos especializados. Su aplicación, por lo general se hace a equipos dinámicos, aunque hay tecnologías que pueden ser aplicadas a equipos estáticos (Moubray, 2004). Estas tecnologías son: análisis de ruido y vibraciones, análisis termográfico, análisis de aceite y partículas contaminantes y de desgaste y ensayos no destructivos como las más empleadas.

El aceite es como la sangre: siempre podemos recurrir a él para que nos diga que está pasando dentro del sistema, pero la correcta interpretación del resultado es la que nos dice qué hacer, dónde hacerlo y cuándo es necesario hacerlo. La serie de técnicas desarrolladas en análisis de aceites pueden ser sorprendentes si sabemos “leer” sus resultados. El aceite recorre todos los componentes del equipo, por lo que podemos mediante un buen monitoreo del lubricante, monitorear internamente el equipo.

El desalineamiento es también un depredador energético por excelencia (Daintith y Glatt, 1996). Baste decir que este efecto, causante de al menos el 50% de los problemas que se presentan en la maquinaria industrial, produce pérdidas en la eficiencia del accionamiento eléctrico e incrementa el riesgo de fallos debido a sobrecargas en los cojinetes, sellos y acoplamientos.

La industria consume cerca del 40% de la electricidad, de la cual dos terceras partes son utilizadas por motores eléctricos. Durante los últimos treinta años, el consumo eléctrico mundial casi se ha triplicado; en el mismo periodo, el consumo eléctrico de la industria aumentó un 260% 4.

El Mantenimiento de hoy tiene que ser considerado como una de las actividades fundamentales del proceso productivo y como un servicio proactivo. Las políticas de mantenimiento deben ser establecidas por las personas que están más cerca de los activos. La responsabilidad de la Dirección y Gerencia es de proveer las herramientas que les permitan tomar las decisiones correctas y asegurar que esas decisiones sean sensatas y defendibles, cuidando el aspecto económico.

El mantenimiento tiene que ser considerado como esencial durante toda la vida útil de cualquier activo físico- En la Figura 6 pueden observarse las etapas del ciclo de vida de todo activo físico.

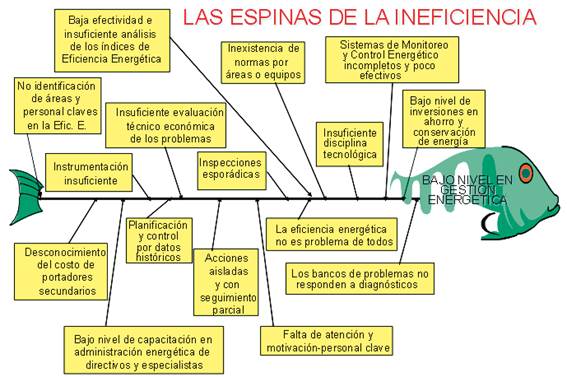

La única forma de control del rendimiento energético, es a través de Indicadores. Pero, si no se estandariza qué se quiere medir y cómo se va a medir, y con qué frecuencia, no ayudará a controlar y mejorar el sistema. La administración de la energía necesita un enfoque gerencial coherente e integral. La experiencia demuestra que los ahorros de energía sólo son significativos y perdurables en el tiempo cuando se alcanzan como resultado de un sistema integral de gestión energética. En la Figura 7, puede apreciarse en un diagrama causa-efecto las espinas de pescado de la ineficiencia energética.

Salvo raras excepciones, las mayores reservas de ahorro de energía en la industria están en el proceso, de ahí que se imponga el conocimiento de la tecnología en la que participan los equipos y la función específica que ellos realizan. El especialista energético debe dominar los elementos fundamentales de todos los procesos de su ámbito de acción, pero para llevar a cabo un eficaz análisis de la economía energética se impone el concurso de los especialistas de operaciones, tecnología y mantenimiento. El sector industrial es muy variado y cada uno de sus subsectores tiene una evolución diferente en lo que se refiere a la eficiencia y el ahorro energético. Los subsectores con mayor potencial de ahorro son el de alimentación, el de bebidas y tabaco, la industria química, el sector de los minerales no metálicos, y el de siderurgia y fundición 2. En cada uno de estos subsectores los costos energéticos afectan de forma diferente a los costos totales, debido a los diferentes procesos que utilizan. En algunos incluso los ahorros o cambios pueden repercutir en el producto final. Posibles agrupaciones de actividad del sector industrial.

-

Alimentación, bebidas y tabaco

-

Textil, cuero y calzado

-

Madera, corcho y muebles

-

Pasta, papel e impresión

-

Química

-

Minerales no metálicos

-

Equipos de transporte

-

Metalurgia y productos metálicos

-

Maquinaria y equipo mecánico

-

Equipos eléctricos, electrónicos y ópticos

-

Resto de la industria manufacturera, entre las que se encuentra la Construcción

Estas agrupaciones representan cerca del 90% del consumo total de energía final de la industria.

Conclusiones

-

La energía es, y lo será cada vez más en el futuro, uno de los recursos más importantes para un mundo en vías de desarrollo o desarrollado tecnológicamente. El aumento del consumo energético, unido a la escasez de los recursos energéticos de que disponemos, hará que la eficiencia energética adquiera un papel aún más relevante dentro de nuestra sociedad, de manera que podamos satisfacer las necesidades que tenemos en el presente, sin comprometer las futuras. La tecnología es elemento fundamental en la mejora de la eficiencia de todas las etapas de la cadena de suministro de energía, necesarias para dar respuesta a los desafíos actuales del sector energético: seguridad de suministro, protección del medio ambiente, mejora de la competitividad y mantenimiento del progreso y del bienestar social.

-

El hecho de reducir el consumo energético está relacionado directamente con el beneficio económico obtenido, siendo este beneficio el porqué de dicho consumo. Las mejoras de eficiencia energética de todos los procesos se presentan como la oportunidad de evitar mayores problemas en nuestro planeta. Estas mejoras deben ser conseguidas primordialmente en todos los sectores de nuestra sociedad, y en especial en los sectores más intensivos energéticamente, como es el caso de la industria.

-

En el sector industrial, el consumo energético ha ido aumentando con el paso de los años, alcanzando un peso del 30% en el total del país, siendo el segundo sector con un mayor consumo, solo por detrás del sector Transporte. La aplicación de programas de eficiencia energética, puede ser útil para acercar el problema del consumo no racional de la energía dentro de las empresas. Las medidas a tomar dentro del sector industrial, son las siguientes: realización de auditorías energéticas, la mejora de la tecnología de equipos y procesos, y la implantación de sistemas de gestión energética. Las conclusiones que se pueden obtener de este tipo de estudios permitirán descubrir procesos ineficientes, generar y evaluar acciones correctivas, y desarrollar mecanismos de control y seguimiento de estas acciones. La construcción de indicadores energéticos nos sirve para evaluar las tendencias de la eficiencia energética a nivel macroeconómico y sectorial.

-

En estos propósitos, el mantenimiento puede y debe jugar un papel esencial en estrecha coordinación con operaciones y el especialista o responsable de la energía. Estas acciones deben realizarse durante todo el ciclo de vida de los activos. Para el éxito de estas acciones se requiere el total apoyo y dirigencia de los dirigentes empresariales aplicando principios de ingeniería concurrente y garantizando la capacitación y estimulación de los que trabajan el mantenimiento.