Introducción

Según la norma cubana NC 92-10: 1978, fiabilidad es la propiedad que tiene el objeto de cumplir las funciones a él asignadas, conservando en el tiempo sus indicadores de explotación entre límites permisibles, en correspondencia con los regímenes establecidos de mantenimiento, reparación, conservación y transportación. En este sentido Nachlas (1995), plantea que la fiabilidad es uno de los parámetros fundamentales a tener en cuenta a la hora de adquirir un equipo, pues representa la probabilidad de que el mismo funcione de manera adecuada y la define como el estudio de la longevidad y el fallo de los equipos. La fiabilidad es la probabilidad de que el objeto funcione correctamente, (sobreviva sin fallar), durante un determinado periodo de tiempo, mientras que Kleine (2009), la define como una menor necesidad de intervenir para restablecer la capacidad de trabajo del objeto.

Por tanto, lograr que los equipos laboren sin roturas y rindan al máximo de sus potencialidades técnicas es realmente una necesidad, y por ello, según Daquinta et al. (1998), los índices de fiabilidad caracterizan en determinada medida las propiedades separadas o de grupos de la fiabilidad de las máquinas, pues cada índice tiene su esencia diferente e indicadores individuales incompatibles con otros según su magnitud.

Diversos autores como Pérez (1995), Daquinta (2004), y Acevedo (2011), dedicados al estudio de la fiabilidad de la maquinaria agrícola, han coincidido en que la fiabilidad de explotación (seguridad técnica y tecnológica), en gran medida depende de la correcta realización de los mantenimientos técnicos y reparaciones. Las maquinarias agrícolas durante su explotación se enfrentan a constantes variaciones de cargas, lo que conduce a desajustes de sus elementos y a la variación de las regulaciones de trabajo con la correspondiente afectación de los parámetros tecnológicos, de calidad, la aparición de fallos y, por ende, parada por roturas. Todo esto afecta los sistemas de las máquinas, interrumpe el ritmo de trabajo, limita el rendimiento y eleva los gastos directos de explotación, sobre todo, por concepto de consumo de piezas de repuesto, paradas y reparación, de ahí la importancia de conocerlos.

Los estudios de fiabilidad realizados en Cuba, en gran medida han utilizado los procedimientos previstos en la NC 34-37: 2003, los cuales realizan una descripción fotográfica del tiempo de trabajo de las máquinas agrícolas y resultan adecuados para el cálculo de los coeficientes de seguridad técnica y tecnológica de las máquinas agrícolas. Autores como Daquinta et al. (2014), de la Rosa et al. (2014), y Díaz et al. (2008), entre otros han hecho uso de la norma mencionada anteriormente. Otra fuente primaria para la obtención de datos para la realización de investigaciones sobre fiabilidad han sido las Tarjetas de Control de Combustibles y las órdenes de taller para el mantenimiento y reparación de la maquinaria (Shkiliova et al., 2005).

En el año 2009, el Ministerio de la Agricultura comenzó el reordenamiento de sus entidades productivas, quedando las empresas agropecuarias municipales con una nueva estructura organizativa y funcional. Una modificación trascendental en la estructura fue la creación de las Unidades Empresariales de Base Integrales de Servicios Técnicos cuya misión es la prestación de los servicios de mecanización y de asistencia técnica a los productores existentes en cada territorio (Fernández et al., 2013).

La Empresa Agropecuaria Valle del Yabú se encuentra ubicada en el municipio Santa Clara, provincia Villa Clara y fue fundada en el año 1969 por Arnaldo Milián Castro con la misión de producir y comercializar hortalizas, viandas, frutales, granos, leche y carne, así como industrializar algunas de sus producciones para satisfacer las necesidades de la población y elaborar medios biológicos contra plagas y enfermedades. En sus inicios, la empresa resultó ser una entidad de referencia en la región central por sus resultados y en la actualidad se ha activado un plan de inversión que incluye la compra de maquinaria agrícola y equipos más moderno y eficientes, entre los que se incluyen los tractores XTZ-150K-09, tractores New Holland, así como medios para el riego e implementos para estos tractores.

Los mismos fueron recientemente adquiridos por la empresa siendo destinados a realizar labores agrícolas de alta demanda energética como la subsolación, aradura, gradeo, siembra y labores de transporte con remolques de alta capacidad, aunque la existencia en los mismos del dispositivo trasero de levante y del árbol independiente de toma de fuerza, permite realizar con ellos trabajos con cosechadoras de arrastre o semintegrales, máquinas para aplicar fertilizantes orgánicos y químicos, etc.

Sin embargo, hasta la fecha en la empresa no se han realizado estudios que permitan evaluar la fiabilidad de los mismos, desconociéndose el comportamiento de sus indicadores. Por ello, el objetivo del trabajo fue evaluar indicadores de fiabilidad en los tractores XTZ-150K-09, pues aunque de reciente adquisición en la empresa, ya acumulan trabajado tiempo suficiente como para conocer cómo se comportan sus indicadores de fiabilidad.

Métodos

Obtención de la información inicial

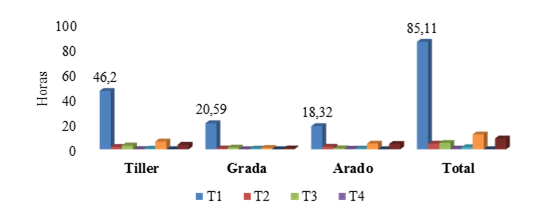

La investigación se realizó en las áreas agrícolas de la Empresa Agropecuaria Valle del Yabú, en Villa Clara, durante el año 2014. Para la investigación se utilizaron tres tractores de los cuatro disponibles en la empresa. La información inicial se obtuvo en correspondencia con los procedimientos descritos en la NC 34-37: 2003, es decir, se elaboraron cronocartas para registrar los tiempos fundamentales que influyen en la jornada laboral de los tractores en estudio, agregados al arado AT 90, la grada de 2199 kg GRSV 24/24 y el tiller CHR 11P (Figura 1).

En las cronocartas se registraron primeramente los aspectos relacionados con la identificación de los campos, la fecha, los equipos a utilizar y las condiciones del suelo. Además, se anotó el tiempo de inicio y el tiempo final de cada una de los trabajos realizados por el conjunto. La duración de cada operación se determinó por la diferencia del tiempo del comienzo de ésta (final de la operación anterior), y el tiempo final de la misma.

Para la identificación de las distintas operaciones realizadas en la jornada se estableció la siguiente relación de códigos.

Tiempo limpio de trabajo, T1

Tiempo de trabajo durante el cual todos los órganos principales de la máquina se encuentran bajo carga, incluyendo el tiempo de virajes o abastecimiento de materiales tecnológicos en marcha, es decir, si el proceso tecnológico no se interrumpe.

Tiempo auxiliar,T2

Tiempo transcurrido en operaciones auxiliares sin las cuales no se puede asegurar el trabajo limpio del conjunto.

donde:

T21: Tiempo de viraje: tiempo al final de cada pasada cuando se interrumpe el proceso tecnológico y la máquina realiza la maniobra (viraje) para continuar el trabajo.

T22: Tiempo de traslado en el lugar de trabajo: tiempo de traslado en vacío del lugar de trabajo al lugar de carga y regreso (por ejemplo, traslado de la máquina fertilizadora hacia el lugar de carga del material y regreso al campo para continuar el trabajo).

T23: Tiempo de paradas tecnológicas: paradas de la máquina vinculadas al abastecimiento de materiales tecnológicos (semilla, agua, fertilizantes, herbicidas, alambre, plaguicidas y otros), descarga del material cosechado en los lugares de estacionamiento.

Tiempo de mantenimiento técnico de la máquina en ensayo, T3

donde:

T31: Tiempo para la ejecución del mantenimiento técnico diario: tiempo invertido en las operaciones del mantenimiento técnico diario, previstos por el manual de explotación de la máquina (limpieza, engrase, abastecimiento de combustible, apriete de tornillos, regulaciones).

T32: Tiempo para la preparación de la máquina para el trabajo: tiempo para la puesta en marcha y calentamiento del motor; tiempo para llevar la máquina a su posición de transporte y trabajo, cuando la máquina se traslada de un campo a otro, o del lugar de estacionamiento al campo; tiempo invertido en cambiar el esquema tecnológico de la máquina hacia otro tipo de trabajo; tiempo para acoplar y quitar los implementos agrícolas y otros.

T33: Tiempo para realizar las regulaciones: tiempo para la realización de las operaciones de regulación relacionadas con los cambios de condiciones de trabajo (regulación de la profundidad de trabajo de los arados, sembradoras, cultivadores, número de revoluciones, ajuste de las holguras y otros).

Tiempo para la eliminación de fallos, T4

donde:

T41: Tiempo para eliminación de los fallos tecnológicos (funcionales): tiempo para eliminar el embotamiento de los órganos de trabajo, (suelos húmedos, semillas, fertilizantes y otros).

T42: Tiempo para eliminar los fallos técnicos: tiempo para la eliminación de los desperfectos técnicos (deformaciones, roturas), desmontaje y montaje del conjunto, en el cual se encuentra la pieza rota; retiro de la pieza rota y colocación de la nueva o reparada, regulación del mecanismo y conjunto producto de la eliminación de la rotura; eliminación de las deformaciones.

Tiempo de descanso y para la realización de las necesidades fisiológicas del personal de servicio del conjunto, T5

Tiempo de traslados en vacío, T6

Tiempo de mantenimiento técnico de la máquina agregada a la de ensayo:

T7: tiempo de mantenimiento técnico diario del apero acoplado al tractor.

Tiempo de paradas por causas ajenas a la máquina en ensayo, T8

donde:

T81: tiempo de parada por falta de fuente energética, transporte, piezas de repuestos, espera de preparación del campo para el trabajo y otros.

T82: tiempo de paradas por lluvia, rocío, vientos fuertes, alta o baja temperatura, alta humedad de los campos o cultivos.

T83: tiempo para tomar muestras y pesarlas, fotografiado, almuerzo del personal, eliminación de los desperfectos de la máquina agregada a la prueba, recepción de instrucciones y otros.

Cálculo de los índices de fiabilidad de los tractores objetos de estudio

Los coeficientes de fiabilidad calculados a partir de la información recogida en las cronocartas fueron:

Tiempo medio para reparación, TMPR

Resultados y Discusión

Resultados del cronometraje

El estudio se realizó durante 14 turnos de trabajo para un total de 85,11 h de tiempo limpio de trabajo, a tres tractores diferentes de la misma marca. Como se muestra en la Figura 2, los valores de tiempo limpio del tractor XTZ-150K-09 formando agregado con el tiller, la grada de 2199 kg y el arado AT-90 fueron de 46,2 h, 20,59 h y 18,32 h respectivamente.

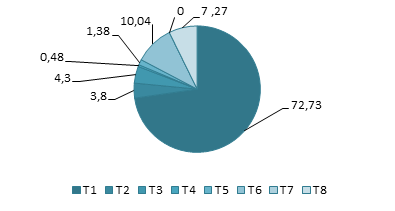

La Figura 3 muestra el comportamiento de los elementos del tiempo de turno en por cientos, donde se observa que el tiempo de trabajo limpio alcanzó un valor aceptable de 72,73%, sin embargo, pudo ser mayor, pues son elevados los porcientos de tiempos perdidos por traslados del equipo en vacío (T6) y de paradas por causas ajenas al equipo, tiempos que aunque no influyen directamente en la fiabilidad, denotan problemas organizativos que pueden y deben ser solucionados.

Resultados del cálculo de indicadores de fiabilidad

Considerando el tiempo de trabajo limpio y el tiempo invertido en la realización de los mantenimientos técnicos, el cálculo del coeficiente de mantenimiento técnico K3, mediante la ecuación (6), alcanzó un valor de 0,94 debido al poco tiempo empleado para la realización de los mantenimientos técnicos, que fue solo 5,03 h. Durante el período evaluado solo se realizaron los mantenimientos técnicos diarios, los cuales realizaban los propios operadores y se hacían con rapidez, propiciando el alto valor alcanzado por el coeficiente de mantenimiento técnico.

El coeficiente de seguridad tecnológica K41, calculado por la ecuación (7) considerando las horas de trabajo limpio y el tiempo empleado en la eliminación de las fallas tecnológicas alcanzó un valor muy alto (0,99). Ello se debió a que las condiciones de suelo durante la realización de la investigación fueron las adecuadas, por tanto, se produjeron pocos atascamientos del tractor y pocos embotamientos de los implementos acoplados a los mismos.

El coeficiente de seguridad técnica K42, calculado a partir de las horas de trabajo limpio y el tiempo empleado en la eliminación de fallos técnicos, según la ecuación (8), alcanzó un valor muy alto (0,99), dado el poco tiempo de uso de estos tractores y a las pocas roturas que se produjeron en las pruebas. Durante el período en estudio los tractores no tuvieron roturas significativas, solo algunas asociadas a roturas de mangueras hidráulicas y caídas de pasador del punto de enganche del tractor. En el futuro, cuando el tiempo de explotación de estos medios aumente y por ende disminuya su coeficiente de seguridad técnica, la organización del trabajo de los tractores en grupos de dos, puede afectar la rapidez en la respuesta a las roturas, debido a que solo se tiene un taller móvil y no se dispone de un adecuado sistema de comunicación entre los operadores y los demás miembros del pelotón.

A partir de las Tarjetas de Control de Combustible y de las Órdenes de taller de todo un año, que incluyó parte de 2013 y de 2014, se determinaron los indicadores Tiempo Medio para la Reparación, el Tiempo Medio entre Fallas y la Disponibilidad de equipos.

El Tiempo Medio para la Reparación, calculado mediante la ecuación 9, alcanzó un valor de 14,85 h, debido a la no disponibilidad de repuestos suficientes en el taller móvil y en los talleres de la empresa, a las gestiones y a la distancia necesaria a recorrer para la búsqueda de soluciones a las fallas, a la poca preparación de los mecánicos y personal de servicio para atender estos equipos y a la poca información técnica sobre los mismos.

El Tiempo Medio entre Fallas, calculado por la ecuación 10 alcanzó un valor satisfactorio de 105,7 h es decir, que como promedio el tractor es capaz de trabajar durante dos semanas sin que se produzcan roturas.

La Disponibilidad de Equipos, calculada por la ecuación 11, alcanzó un valor de 87%, es decir, que el tractor está disponible para el trabajo en un momento arbitrariamente seleccionado un 87% del tiempo. Este se puede considerar un buen resultado, pues coincide con el intervalo propuesto por Hernández (1999), de considerar valores de entre 0,8 y 0,9 como buenos.

Shkiliova et al. (2007), plantean que la fiabilidad de explotación de las máquinas agrícolas depende en gran medida de la correcta realización de los mantenimientos técnicos y reparaciones, factor este que se pone en evidencia con la realización de este trabajo, dado que los buenos resultados de la fiabilidad de la operación de estos tractores han sido consecuencia de un adecuado sistema de mantenimiento técnico, el cual no ha estado exento de dificultades con los aseguramientos, pero se ha mantenido en el tiempo e intentado respetar la calidad de su realización. El hecho de la utilización de una técnica con pocos años de uso es otro factor a tener en cuenta en estos buenos resultados alcanzados.

Para alcanzar altos valores de la Disponibilidad de Equipos y del Tiempo Medio entre Fallas, tal como se hacía referencia anteriormente es imprescindible prestar una especial atención a los mantenimientos técnicos diarios y mantenimiento técnicos periódicos. Estudios realizados por Fernández y Shkiliova (2006), indican que al efectuarse el mantenimiento técnico diario, en el tiempo establecido y todas las operaciones previstas en condiciones medias de explotación el número de fallas disminuye en un 50%.

Al revisar las condiciones de trabajo en que se desempeña el pelotón de tractores XTZ-T150K-09 se aprecia que las debilidades enunciadas por Fernández et al. (2013), en cuanto a las unidades prestadoras de servicios de mecanización y asistencia técnica están presentes, como son: no está implementado un sistema para la gestión de los servicios y su calidad, el equipamiento tecnológico es diverso y tiene bajos niveles de precisión debido al gran número de años de explotación, aunque existe un plan de inversiones para su solución, la disponibilidad de piezas de repuesto e insumos para los trabajos de servicio técnico es escasa, pocos medios de diagnóstico técnico, el personal está poco capacitado y no existe un plan para su superación.

Conclusiones

Se determinaron los indicadores de la fiabilidad Tiempo Medio entre Fallas, Tiempo Medio para la reparación y Disponibilidad de Equipos para los tractores XTZ-150K-09 trabajando en las condiciones de la Empresa Agropecuaria Valle del Yabú. Los valores obtenidos para estos indicadores muestran que estos tractores están sometidos a una explotación adecuada. Aunque se alcanzaron altos valores para los indicadores evaluados, aún existen problemas relacionados con la disciplina tecnológica a la hora de ejecutar los mantenimientos técnicos programados, lo cual puede ser un factor determinante en el futuro comportamiento de esta técnica.

(

( (

( (

( (

( (

( (

( (

( (

( (

( (

( (

(