INTRODUCCION

El proceso de secado de granos y de cualquier sólido higroscópico, consiste en forzar la migración del agua desde el seno del material hacia el ambiente el mismo puede tener lugar de forma natural o de forma industrial, debiéndose prestar especial atención a la temperatura que el grano adquiere durante el proceso de secado ya que es fundamental para determinar si el mismo mantiene su calidad inicial. Todos los métodos utilizados para secar granos emplean la propiedad del aire de absorber humedad de cuerpos que contienen agua.

Al realizar el proceso de forma natural se expone el material al aire atmosférico por un tiempo suficientemente prolongado, como para conseguir los niveles de humedad pretendidos, mientras que de forma industrial es someter la masa de granos a la transición de aire caliente a aire en condiciones normales. Una condición primordial para el secado de granos es la relación entre el contenido de humedad del producto y la humedad relativa del aire.

El secado constituye la principal transformación del grano en la poscosecha y a su vez es el procedimiento que más atención requiere para no afectar la calidad del mismo; siendo su objetivo fundamental lograr que durante el almacenamiento, el grano conserve sus características por el mayor tiempo posible. Al ocurrir retrasos en el proceso de secado, un secado incompleto o ineficaz se reduciría la calidad del producto y daría lugar a pérdidas.

El secado y el almacenamiento son procesos relacionados y a veces pueden combinarse. Cuanto más largo sea el almacenamiento del grano, menor deberá ser el contenido mínimo de humedad del mismo (Soponronnarit, 1995).

Las tecnologías empleadas para el secado industrial de granos es variada encontrándose que las secadoras de flujo continuo son las comercialmente más utilizadas en la actualidad. En estas instalaciones el grano se introduce y descarga en forma continua o intermitente, permaneciendo constantemente llenas las secciones de secado y enfriamiento. Las operaciones de secado y enfriamiento se efectúan de forma simultánea e ininterrumpida. Los granos son muy utilizados por el hombre debido a sus variados usos, tanto para la producción de alimento animal como para formar parte de la dieta humana, siendo el arroz el cereal más importante en ella, por contribuir de forma muy efectiva al aporte de caloría, es por ello que según reportes de la Organización de las Naciones Unidas para la Alimentación y la Agricultura (FAO), para 2030 la demanda de este grano será un 38% mayor que el volumen producido a finales del siglo XX (Grogg, 2005).

En Cuba, este cereal forma parte de la dieta básica de la población con un consumo per cápita anual de 70 kg, colocándose entre los primeros lugares de América Latina (FAO, 2017), sin embargo, la producción nacional sólo satisface poco más del 50% de la demanda, por lo que el país se ve obligado a destinar cuantiosas sumas de su presupuesto a la importación de este renglón (Polon y Castro, 2010; González, 2011; Polón et al., 2012; Rodríguez, 2016).

Debido a un manejo inadecuado durante la operación de secado, el grano puede sufrir daños mecánicos ocasionando cuantiosas pérdidas económicas; las cuales están dadas por tratarse del único grano que se comercializa entero y cuyo valor comercial depende, precisamente, de su potencial para cumplir esta condición.

La modernización de la producción de granos, para que sea eficiente exige cambios en los procedimientos de manejo y comercialización. En estudios realizados en Cuba se ha podido constatar que el grano que llega a los molinos no siempre cumple con los parámetros óptimos requeridos de cultivo y humedad, además inciden deficiencias operacionales en el secado y molinaje, que causan un elevado porcentaje de granos defectuosos, que afectan la calidad industrial del proceso (Sánchez y Meneses, 2012; Mallitasig, 2016).

En tal sentido, debe prestarse especial atención a la temperatura de secado dado que esta influye de forma decisiva sobre la temperatura del grano, que a su vez, dependiendo del valor y del tiempo de exposición puede, tornarse inadecuada e influir negativamente en la calidad molinera, afectando la disponibilidad de arroz blanco con calidad.

Debido a la importancia que tiene el método de secado empleado para llevar a cabo un proceso eficiente y con calidad, el objetivo de esta investigación consistió en evaluar el proceso de secado industrial del grano de arroz.

MÉTODOS

Fundamentos teóricos para la realización del balance de masa en el proceso de secado

Para determinar el balance de masa durante el proceso de secado, se debe conocer:

-Masa del producto húmedo que entra al secador, kg;

-Masa del producto que sale del secador, kg;

-Masa del producto absolutamente seco, kg;

wi - Humedad del producto (en base húmeda) antes del secado, %;

wf - Humedad del producto después del secado, %;

W-Cantidad de humedad que se extrae del producto durante el secado, kg.

L- Cantidad de aire absolutamente seco que pasa por el secador, kg;

- Contenido de humedad del aire a la entrada del secador, kg/kg de aire seco;

- Contenido de humedad del aire a la salida del secador, kg/kg de aire seco.

Durante el secado la masa del producto absolutamente seco permanece constante, esta puede determinarse por:

O sea, la masa del producto después de secado es:

La cantidad de humedad que se extrae del material es:

Esta cantidad de humedad es extraída del secador por el aire; o sea:

Y entonces, el consumo específico de aire (el consumo de aire por cada kilogramo de humedad extraída del producto en el secador) está dado por:

La velocidad de secado está definida como la cantidad de humedad en kilogramos extraída de un metro cúbico de volumen del material en una hora y se expresa por:

donde: Vz-Volumen total ocupado por el material, m3; t -tiempo de secado, h.

Fundamentos termodinámicos para determinar la eficiencia del proceso de secado

Según Sato (1994), la eficiencia del proceso de secado, está dada por cuatro variables fundamentales, la cuales son: la tasa de reducción de humedad promedio; la potencia eléctrica requerida por kilogramo de material a secar, la energía total aprovechada y la productividad de la instalación de secado.

Tasa de reducción de humedad promedio

La tasa de reducción de humedad promedio Mm (%/h) se obtiene substrayendo la humedad inicial del material a secar Mi (%) de la humedad final obtenida después de realizado el secado Mf (%), y dividiendo la diferencia obtenida por el tiempo de operación, to (h).

Potencia Eléctrica requerida por kilogramo de material a secar

La potencia requerida por cada kilogramo de material (producto) a secar (Ee), kW/kg, puede obtenerse a partir de la potencia total (E), kW consumida durante el funcionamiento del motor y se divide por la masa de material debidamente seco, (m2), kg.

Metodología para la determinación de las principales propiedades de los granos antes y después de secar

Para la determinación de las principales propiedades de los granos antes y después del proceso de secado se utilizan las metodologías propuestas por Sato (1994); Klaassen (1983); Ohshita (1995); ASAE (1972); Robledo (1986); Rodríguez et al. (1995); Rotz (1987), donde se determinan: la masa, el porciento de pérdida de peso (pérdida de masa) y el contenido de humedad.

Determinación de la masa. La masa de granos a secar se determina mediante el pesaje de los medios de transporte (tractores con carretas y/o camiones con remolques), colocando los mismos en una báscula puente PCM-SG de construcción modular, con capacidad máxima de pesaje de 30 t.

Masa del producto después de secado (m 2 ). Se determina mediante la expresión 2.

Contenido de humedad. Para determinar el contenido de humedad de los granos se realiza un control inicial antes de comenzar el proceso de secado y luego el muestreo se realiza en periodos de cada media hora, tomando granos a la entrada y salida de la instalación, estando en correspondencia con el proceso tecnológico que se emplee, para ello se utiliza un medidor de humedad de granos (Steinlite, modelo SB900 escala 30%, grado de presición ±0,25 %). A los valores de contenido de humedad del grano obtenidos se les determina la media y es el valor que se colocan en una plantilla para el registro de los datos tomados.

RESULTADOS Y DISCUSIÓN

Resultados del balance de masa durante el proceso de secado industrial

Para la realización del balance de masa durante el proceso de secado industrial del arroz, se evaluaron dos lotes; el Lote (I) que se evaluó en el mes de junio/2017, este estuvo constituido por las variedades de arroz: S1 y Procequisa, el mismo ocupó el 96,7% de la capacidad total de la instalación de secado, con un contenido humedad inicial 24,2%.

En el caso del Lote (II), se evaluó en el mes de septiembre/2017, estando constituido por las variedades: IAC-35, S1 y Perla, con un contenido humedad inicial 21%; en este solo se ocupó el 64,4% de la capacidad total de la instalación de secado, siendo la misma instalación de secado en ambos casos de estudio, con una capacidad máxima de 180 t (305 m3).

Con el empleo de una báscula puente PCM-SG de construcción modular con capacidad máxima de pesaje de 30 t (30 000 kg), se determinó la masa inicial del producto a secar para ambos lotes. La masa final del producto después de secado se determinó a través de la expresión 2. Para propiciar el empleo de la expresión antes mencionada, se monitoreo durante el todo el proceso de secado, el descenso del contenido de humedad, para lo cual se empleó el medidor de humedad para granos Steinlite (modelo SB900). Una vez alcanzada la humedad establecida para el almacenamiento, se determinó el tiempo invertido en efectuar el secado de ambos lotes y mediante la expresión 3 se determinó la cantidad de agua removida en los lotes sometidos al proceso de secado. Con el interés de conocer la velocidad de secado, se empleó la expresión 6, esta variable estuvo en función del volumen real ocupado por ambos lotes en la instalación de secado y por la productividad alcanzada por la instalación para los lotes analizados. Los valores de las principales variables del balance de masa, se representan en la Tabla 1.

TABLA 1.

Valores de las principales variables del balance de masa

Como se aprecia en la Tabla 1, la velocidad de secado se comporta inversamente proporcional al volumen ocupado por el lote de granos a secar, el cual está determinado por la masa inicial del producto a secar; evidenciándose además que de forma proporcional se logra extraer una mayor cantidad de humedad, cuando el volumen ocupado por la masa de granos es menor; aunque al observarse el tiempo requerido para alcanzar la humedad optima del grano a almacenar, se evidencia que este es mayor en el Lote (II), lo cual debe estar influenciado por las características físicas de las variedades de granos que constituían el mismo, dado que las mismas deben tener una difusividad másica inferior a las variedades que formaban el Lote (I).

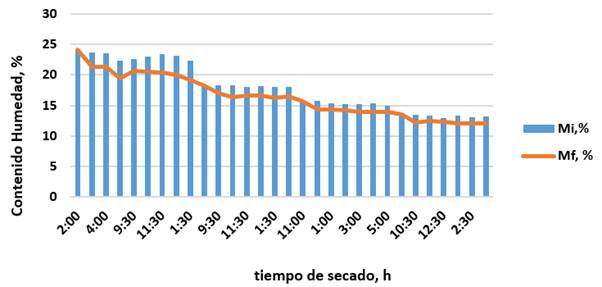

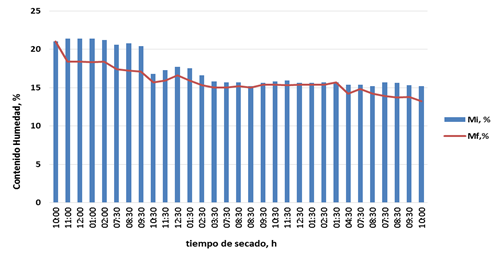

En las Figuras 1 y 2 se muestran los descensos del contenido de humedad para los Lotes I y II, respectivamente.

Es válido señalar que aunque en las figuras antes mencionadas se muestran más horas que las que se representan en la Tabla 1, esto se debe a las horas de comienzo del proceso de secado cada día en que se desarrolló el mismo, las cuales no se consideran en el tiempo operacional de la instalación de secado.

Como se aprecia en la Figura 1 para el secado del Lote (I) se requirieron cinco días, lo cual podría haberse reducido a tres o cuatro días si no hubiesen existido paradas en el proceso tecnológico, por carencia de combustible diésel, aspecto que influye en la eficiencia del proceso.

FIGURA 1.

Comportamiento del descenso del contenido de humedad en función del tiempo de secado en el Lote I.

Por su parte en la Figura 2 se observa que para el secado del Lote (II) se requirieron siete días, pero al igual que en el Lote (I) existieron paradas en el proceso tecnológico, por carencia de combustible diésel; en este caso en particular apenas se utilizó de forma eficiente la jornada laboral, con excepción del segundo día que laboró un total de 8 h.

FIGURA 2.

Comportamiento del descenso del contenido de humedad en función del tiempo de secado en el Lote II.

Para la determinación de la proporción de humedad, se consideró que durante el almacenamiento de cereales la humedad relativa no debe ser superior al 50%, de forma tal que el cereal almacenado alcance su equilibrio de humedad con un valor del 9,5%, para esta humedad relativa. De esta forma se evidencia que en el Lote (II) la proporción de humedad es superior a la del Lote (I) en 0,15%, demostrándose en este resultado la ineficiencia del proceso secado en el Lote (II), dado que requirió de 26,5 h para reducir el contenido de humedad de una muestra de 116,08 t, desde un 21% hasta una humedad final de 13,2%. A su vez es apreciable la eficiencia del proceso de secado en el Lote (I), dado que en este se requirieron solo 25 h para reducir el contenido de humedad de una muestra de 174,09 t, desde un 24,2% hasta una humedad final de 12%.

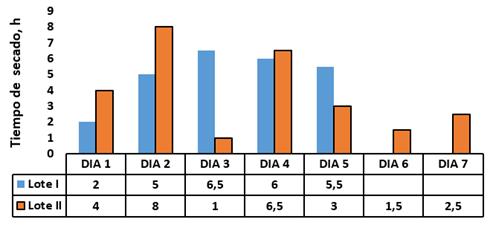

Para lograr una mejor comprensión sobre la eficiencia del proceso de secado en ambos lotes, en la Figura 3, se muestra la distribución del tiempo operacional de la instalación de secado por lotes. Evidenciándose que en ambos casos el aprovechamiento de la jornada laboral se comporta de forma irregular, sin embargo al observarse la distribución de tiempo de secado en el Lote (I), se aprecia una mejor estabilidad en el proceso, dado que el valor más bajo de tiempo de secado se alcanzó el primer día, donde se operaron solamente 2 h.

Mientras que en el caso del Lote (II), los valores de tiempo de secado más bajos se encuentran en los días tres, cinco, seis y siete, no superándose las 3 h de tiempo operativo en ninguno de ellos.

FIGURA 3.

Distribución del tiempo operacional de la instalación de secado por lotes.

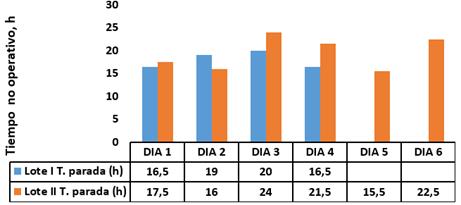

Sobre la base del análisis anterior, se determinó el tiempo no operativo de la instalación de secado, el cual se muestra en la Figura 4. Evidenciándose que en ambos casos el tiempo no operativo es irregular y elevado, lo cual se debe fundamentalmente a la carencia de combustible diésel, sin embargo al observarse la distribución de este en el Lote (I), se observa que el valor promedio de inactividad es de 18 h.

Mientras que en el caso del Lote (II), se aprecia que el tiempo de inactividad promedio es de 19,5 h, estando influenciado fundamentalmente por los días: tres, cuatro y seis, en los que se superan las 21 h.

FIGURA 4.

Distribución del tiempo no operativo de la instalación de secado por lotes.

Determinación de la eficiencia del proceso de secado industrial

Con el propósito de conocer la eficiencia productiva de la instalación de secado, se determinaron la tasa de reducción de humedad, la potencia eléctrica requerida por kilogramo de material a secar, la energía aprovechada por unidad de tiempo y la productividad de la instalación de secado, empleándose para ello las expresiones (7), (8), (9), (10), representándose los resultados obtenidos en la Tabla 2.

TABLA 2.

Valores de los parámetros de eficiencia del proceso de secado industrial

Como se muestra en la tabla anterior, la tasa de reducción de humedad del Lote (I) fue superior a la del Lote (II) en 0,19%/h; este resultado evidencia que las variedades introducidas en el interior de la instalación de secado, independientemente del volumen que ocuparon determinaron el descenso de humedad, lo cual estuvo en función de la difusividad másica que estas poseían, el tiempo no operativo de la instalación y la estabilidad en el proceso de secado. En correspondencia con el resultado anterior, la potencia eléctrica requerida por kilogramo de material a secar en el Lote (II) fue superior a la del Lote (I) en 2,68 kWh/kg, lo cual es totalmente lógico, si se considera que las variedades que constituían el Lote (II) retenían más la humedad que las variedades que constituían el Lote (I) o sea las variedades del Lote (II) poseían menor difusividad másica que las del Lote (I). Este criterio antes planteado tiene una marcada influencia en la energía aprovechada por unidad de tiempo, dado que en el Lote (II), se aprecia que esta es inferior a la del Lote (I) en 0,002 kJ/kg, aspecto que determina la productividad de la instalación para ambos lotes, evidenciándose que la productividad alcanzada por la instalación durante el procesamiento del Lote (II) fue inferior a la del Lote (I) en 0,16 t/h.

Evaluación económica del proceso secado industrial

La evaluación económica del proceso de secado industrial se desarrolló para los dos lotes analizados, determinándose fundamentalmente los costos de explotación que incurren en el proceso industrial de secado. En la Tabla 3 se representan los valores económicos alcanzados.

Al considerar la capacidad máxima de la instalación de secado, la cual es de 180 t, se observó que en el Lote (I) se utilizó el 96,7% (174,09 t) de la capacidad total y en el Lote (II) se utilizó el 64,4% (116,08 t) de la capacidad total.

TABLA 3.

Costos económicos del proceso secado industrial

Considerándose lo antes planteado y que la instalación de secado empleada en la investigación fue la misma que se utilizó para el procesamiento de ambos lotes; se obtuvo un costo en depreciación de 5,20 peso/h, el cual estuvo dado porque el precio inicial de la instalación es de 50 000 peso, el porciento anual de depreciación considerado es del 12% y la carga anual a la que se somete la instalación es de 1 152 horas o sea 144 días, laborando jornadas de 8 horas.

El costo en salario, se determinó a partir de la cantidad de operarios que intervienen en el proceso, que son cinco y del promedio de salario mensual devengado por los mismos, que es de 700 peso; este costo variable alcanzó un valor de 18,22 peso/h, para ambos lotes, dado que no varía la cantidad de personal involucrado en el proceso.

Los costos en combustibles y lubricantes variaron entre ambos lotes, obteniéndose una diferencia entre el Lote (I) y el Lote (II), equivalente a 19,42 peso/h, evidenciándose que estos se comportan directamente proporcional a la capacidad utilizada en la instalación de secado o sea mientras mayor sea la capacidad utilizada en la instalación de secado, mayor serán los costos por este concepto.

De forma análoga ocurre al determinarse los costos correspondientes a los conceptos de electricidad y mantenimiento-reparaciones, donde se aprecia una diferencia entre el Lote (I) y el Lote (II), equivalente a 5,06 peso/h y 3,89 peso/h, respectivamente.

En el caso del costo de explotación este también varía entre un lote y otro en 28,37 peso/h, lo cual estuvo influenciado por el aprovechamiento de la capacidad de la instalación de secado.

Conociéndose la productividad de la instalación de secado para ambos lotes, la cual fue para el caso particular del Lote (I) de 1,36 t/h y para el Lote (II) de 1,20 t/h, se pudo determinar el costo específico o requerido para secar una tonelada de arroz, alcanzando valores de 73,4 y 59,6 peso/t, para ambos lotes, respectivamente.

Para tener una idea más precisa respecto a los costos económicos, se determinaron los valores promedios de los conceptos considerados, dado que se aprecia una diferencia notable entre un lote y el otro, al observarse los volúmenes a secar en ambos casos.

CONCLUSIONES

Los fundamentos teórico-metodológicos establecidos, posibilitaron realizar la evaluación del proceso de secado industrial del grano de arroz, en las condiciones de producción del secadero “Ramón López Peña”.

En los resultados obtenidos se evidencia que la variedad de granos a secar, así como la mezcla de diferentes variedades en la instalación de secado, determina la eficiencia del proceso de secado, lo cual está dado por la difusividad másica del producto a procesar.

La estabilidad en el proceso tecnológico, determina de forma significativa la calidad y eficiencia productiva del proceso de secado, lo cual se demuestra en los valores de tasa de reducción de humedad, potencia eléctrica requerida y productividad alcanzados por el Lote (I) respecto al Lote (II).

El costo de explotación varía entre un lote y otro en 28,37 peso/h, alcanzándose un valor promedio entre los lotes investigados de 85,71 peso/h y un costo específico o requerido promedio de 66,5 peso/t.