El acero es uno de los materiales más utilizados en la práctica de la ingeniería por poseer un conjunto de cualidades que lo hacen insustituible en la construcción o reparación de maquinaria en general (Barinov y Landa, 1966; Calvo, 1972; Greaves y Wrighton, 1979; Appold, 1984). Los últimos cien años se han caracterizado por la masiva utilización del mismo; centrándose su motivo principal en la variedad de usos entre ellos la construcción de maquinaria agrícola debido a la versatilidad de sus propiedades mecánicas (Guliaev y Garcia, 1983; William y Callister, 1995; Kalpakjian y Schmid, 2002; Smith et al., 2006).

En el caso particular de Cuba la producción de este material juega un papel fundamental, cuyas producciones están destinadas a la fabricación de maquinarias y equipos de todo tipo. Entre estas destacan, fundamentalmente la producción de ómnibus, maquinarias cañeras y sistemas para el riego en la agricultura.

Las entidades empresariales dedicadas a la fabricación de los diferentes artículos precisan con antelación de la clasificación de los diferentes materiales a emplear para su posterior selección a la hora de conformar las diferentes piezas.

El desconocimiento de su clasificación puede acarrear consecuencias negativas en el momento de su selección, pues puede suponer costes económicos, retrasos en la entrega del producto final, problemas de funcionamiento, y en el peor de los casos, la pérdida de vidas humanas.

Caso típico ocurre en el taller de producciones experimentales del Centro de Mecanización Agropecuaria (CEMA), entidad de Ciencia e Innovación Tecnológica (ECIT) adscripta a la Facultad de Mecanización Agropecuaria de la Universidad Agraria de La Habana. El mismo se encuentra equipado con diversas máquinas herramientas que posibilitan la fabricación de piezas con alto grado de complejidad, empleadas tanto en la construcción de prototipos, como en la reparación de máquinas. Este taller en la actualidad posee un lote de 12 barras de laminados de sección transversal redonda de diferentes diámetros en los que se desconoce su clasificación y por ello los diferentes artículos que hoy se desarrollan en el mismo están sujetos a enfrentar las consecuencias negativas antes mencionadas.

Clasificar dichas barras mediante el método de análisis químico por espectrometría, ensayos metalográficos y mecánicos como la dureza permite conocer las propiedades químicas a partir del conocimiento de los diferentes elementos químicos presentes en su estructura, así como las propiedades metalográficas mediante el estudio de la distribución de las fases y las propiedades mecánicas a través del ensayo de dureza de tres de los materiales empleados en el referido centro de producción (Guliaev, 1978; Greaves y Wrighton, 1979; Giraldo, 1992; Askeland, 1998; Elorz y Antonio, 2000; Callister, 2002; González-Viñas y Mancini, 2003).

Es por ello que el presente trabajo de investigación declara como objetivo establecer los métodos de determinación de la composición química, análisis metalográfico y ensayo de dureza para clasificar las barras de laminados de sección transversal redonda de diferentes diámetros suministradas por el taller de producciones experimentales del CEMA.

La investigación se desarrolla en condiciones reales de producción en los laboratorios de la EMCE, cumpliendo con las exigencias para el desarrollo de los diferentes procedimientos experimentales.

Para la determinación de la composición química de las muestras objeto de estudio se empleó el método de espectrometría por emisión atómica mediante un espectrómetro de emisión atómica de marca PMI -MASTER PRO (Appold, 1984; Ordóñez, 2004; Smith et al., 2006). Para ello se tuvo en cuenta las etapas de preparación de estas, realizando los procedimientos exigidos durante la etapa. Durante la etapa de preparación se empleó una desbastadora pulidora de plato estacionaria de marca IBERTEST, modelo Tecnipol con un diámetro del plato de esmerilado y pulido de 200 mm, 225 mm, 250 mm. Posteriormente en la etapa de ejecución del ensayo para el análisis químico se empleó el espectrómetro de emisión atómica PMI-MASTER PRO.

Para la materialización del análisis metalográfico se procedió a la preparación de las muestras con el fin de lograr una superficie tipo espejo a través de la ejecución de las etapas de desbastes, pulido y ataque químico(Appold, 2009). Luego de su exhaustiva preparación se procedió a su observación con ataque y sin ataque químico, empleándose para ello un microscopio metalográfico marca Nikon ECLIPSE MA200. Mediante el mismo se pudo realizar la observación microscópica de las diferentes zonas de interés a los aumentos estimados según material, (100X, 500X) para determinar las diferencias de composición estructural, según composición química del material analizado por probeta.

Para la realización del ensayo de dureza de los materiales estudiados se empleó un durómetro estacionario de marca Vickers AKASMI. Durante la ejecución de dicho ensayo se procedió a la elección de la pirámide recta, la carga de ensayo y su tiempo de aplicación. Todo ello se realizó de acuerdo a lo establecido en la norma (UNE-EN ISO 6507-1:2006, 2011). Ninguna deformación debe ser visible en la cara opuesta de la probeta.Una vez determinada la dureza Vickers se procede a la conversión a Brinell donde se realiza utilizando la tabla de conversión de dureza (Calvo, 1972; Bramfitt y Benscoter, 2001; Callister, 2002).

Análisis y discusión de los resultados de la determinación de la composición química de las muestras objeto de estudio.

El análisis químico se realizó en la Empresa de Mantenimiento a Centrales Eléctricas y las muestras fueron clasificadas por la Norma GOST correspondiente (GOST 4543 - 71, 1973). En la Tabla 1 se registran los valores medios de los elementos químicos presentes en las muestras estudiadas.

Como resultado del análisis químico a las muestras estudiadas en el caso particular de la muestra No. I y II es de notar que el porcentaje de cada elemento presente en el material en cuestión, no sobrepasan los valores límites superiores de los elementos presentes para ser considerado como un acero aleado. De aquí que clasifiquen como aceros al carbono.

Al respecto se plantea que un acero al carbono posee una composición química compleja, con pequeños contenidos de impurezas (Elorz y Antonio, 2000). Mientras que el contenido de carbono, quien influye de manera marcada en las propiedades del acero, no supera los valores de 2%. Sin embargo, a pesar de que el carbono registre concentraciones menores con respecto a otros elementos como el manganeso se evidencia su estado de influencia en las propiedades del acero, incluso cuando su contenido varía de forma insignificante (Greaves y Wrighton, 1979; Bramfitt y Benscoter, 2001; Pazos, 2005).

Por otro parte, debido a la concentración del carbono en la muestra I, de aproximadamente 0,397% y que los demás elementos no sobrepasan los límites superiores, este puede ser clasificado como acero 40 de alta calidad para la construcción. Estos de diferencian de los aceros de calidad normal por poseer un menor contenido de azufre, fósforo y otras impurezas nocivas, los que no deben sobrepasar los límites de 0,05% para el caso de estos dos elementos químicos (Greaves y Wrighton, 1979). Los cuales resultan de difícil eliminación durante el proceso de fabricación del acero. Ello se corresponde con los resultados obtenidos del análisis químico de la muestra I, la que registra valores de azufre, fósforo de 0,0263% y 0,0246%, respectivamente.

En el caso de la muestra No. II se caracteriza por un contenido más elevado de silicio, el cual se presenta en el caso que nos ocupa, con valores de 0,162%. Debido al bajo porcentaje de Si (0,0033) la muestra se considera como un acero efervescente. Este tipo de acero no se desoxida completamente, empleándose poco ferrosilicio, conteniendo gran cantidad de FeO y poco (Si) silicio. Además, presentan poros sin óxidos que se cierran al laminarse el acero en caliente.

Estos aceros se funden pobres en carbono y con un contenido muy pequeño de Si (silicio) (Si ≤ 0,007%), pero con una elevada cantidad de impurezas gaseiformes. Al efectuar el laminado de lingotes de este acero los poros de gas, llenos de monóxido de carbono, se sueldan.

Con respecto a la muestra No. III se puede evidenciar que, tal como sucede en las muestras anteriores, su porcentaje de carbono tampoco supera los valores de 2%, siendo clasificado como un acero. Contrario a lo anterior, en este caso las concentraciones de cromo y vanadio se encuentran en elevados porcentajes, con valores de 11,85 y 0,83% por ciento, respetivamente. Es decir, ambos se encuentran por encima de los valores límites para ser considerados como un acero aleado, por tanto, podemos afirmar que este material es aleado al cromo y al vanadio.

Lo anterior coincide con algunos autores al considerar al cromo y al vanadio elemento de aleación a partir de adición al acero, en determinadas concentraciones con el fin de variar su estructura y propiedades. A esos aceros se le suelen llamar también “aceros especiales (Lajtin, 1977; Bramfitt y Benscoter, 2001; Smith y Cruells Cadevall, 2004; Appold, 2009).

De acuerdo al contenido de carbono las dos primeras muestras clasifican como aceros hipereutectóides y la muestra tres clasifica como acero hipoeutectóides. Con estos resultados y haciendo uso de los documentos (GOST 4543 - 71, 1973; NC 5739:84, 1984; Cuba- Junta Central de Planificación, 1998) y (Dumitrescu et al., 2010), se clasificaron estas muestras (Tabla 2).

Pudiéndose definir cada muestra como:

Muestra I: Ac40 al carbono de construcción.

Muestra II: Ac15kp acero al carbono (efervescente) estructural y de construcción.

Muestras III: X12ф acero aleado herramental al cromo-vanadio.

Análisis y discusión de los resultados obtenidos de la realización del análisis metalográfico de las muestras suministradas.

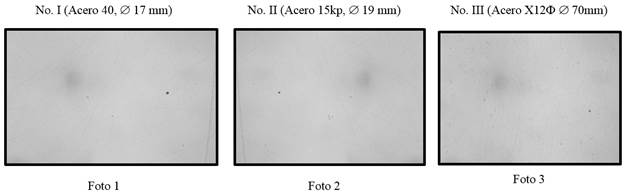

Como resultado del análisis metalográfico de las muestras objeto de estudio se obtuvo imágenes de cada uno de los ejemplares, superficies libres de suciedades y ralladuras. Esto permitió identificar fácilmente en cada foto las inclusiones y fases presentes en los metales sin y con ataque químico a diferentes aumentos (S/A- 100X, C/A- 100X, 500X) según aparece en las fotos 1; 2; 3; 4; 5; 6; 7; 8; 9. Utilizando la norma (UNE-EN ISO 6507-1:2006, 2011), el procedimiento MBE 5.,4-004 005 y los constituyentes observados, se determina el tipo de acero.

En la Figura 1 se aprecia las imágenes correspondientes a las Fotos 1, 2 y 3 a (100x) sin ataque químico de las muestras estudiadas donde se visualiza en todas ellas una matriz metálica con la presencia de poros muy pequeños (casi invisibles), de forma muy aislada, más la presencia de algún que otro poro de tamaño mediano. Así como la ausencia de inclusiones metálicas y grietas. Todo lo cual favorece la microestructura de las muestras.

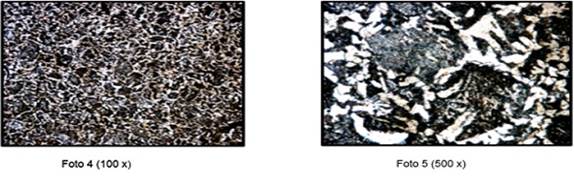

Resultados obtenidos de la realización del análisis metalográfico con ataque químico de la muestra No I de Ac40 al carbono de construcción.

En la Figura 2 se aprecia mediante las Fotos 4 (100x) y 5 (500x) una estructura constituida por Perlita en forma de granos, tamaño de puntuación 8, más Ferrita en borde de grano formando red continua grosera, con tendencia a la formación de estructura Widmanstätten. Obsérvese en detalle a 500x, la marcada morfología acicular de las formaciones en todas las zonas de fase ferrítica.

La formación de la perlita y la ferrita responde a las características propias de los aceros hipoeutectóides que contienen menos de 0,8% de carbono y en la muestra estudiada su concentración es de 0,39%, además ambas estructuras metalográficas son propias del acero hipoeutectóide. La presencia de la ferrita se justifica por la poca solubilidad del carbono en el hierro α. Esto se corrobora con el diagrama de estado hierro-cemetentita donde se puede apreciar las estructuras presentes en los aceros con esta concentración de carbono. La formación de la estructura Widmanstätten responde a la separación de la ferrita de los granos de austenita (Lajtin, 1977; Greaves y Wrighton, 1979).

Con ataque químico

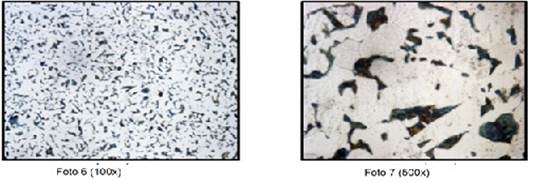

Resultados obtenidos de la realización del análisis metalográfico con ataque químico de la muestra No 2 de Acero 15kp al carbono de construcción.

En la Figura 3 se visualizan las Fotos 6 (100x) y 7 (500x) donde se aprecia una estructura constituida por Matriz Ferrito-Perlítica, con elevada tendencia a la formación de estructura Widmanstätten. Obsérvese en detalle a 500x, la morfología acicular de las formaciones en zonas de fase ferrítica. Además, aisladamente, se aprecian zonas con fronteras en la Ferrita.

Con ataque químico

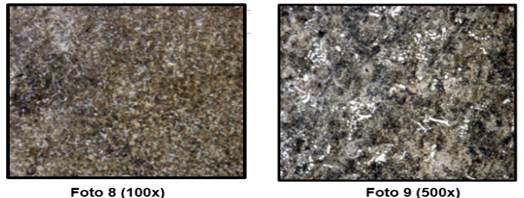

Resultados obtenidos de la realización del análisis metalográfico con ataque de la muestra No III de Acero X12ф acero aleado herramental al cromo-vanadio

En la Figura 4 mediante las Fotos 8 (100x) y 9 (500x) se puede apreciar una estructura constituida por Matriz Perlítica muy fina, más Carburos muy frágiles de baja adhesión a la matriz por bordes del grano originario austenítico y formando red discontinua fina. Obsérvese en detalle a 500x, la morfología de alta heterogeneidad de las formaciones de Carburos, distribuidos invariablemente por fronteras, donde además se aprecia un elevado número de desprendimientos de éstos, evidenciando su baja adhesión y fragilidad.

Con ataque químico

Como resultado de los análisis de dureza, a cada una de las muestras objeto de estudio se obtuvo, mediante el durómetro Vicker AKASHI Modelo AVK-A con una carga de 10 kg y el empleo de la norma (UNE-EN ISO 6507-1:2006, 2011), los diámetros de las huellas producidas en la superficie de las probetas (Tabla 3).

A partir de esta información se procedió al cálculo del valor medio (d) de las longitudes de las diagonales (horizontal d1 y vertical d2): d = (d1+ d2) / 2 y por este valor medio (d) se determina el número de dureza Vicker (HV) que posteriormente se llevaron a escala de dureza Brinell (HB).

Las mediciones fueron realizadas sobre las superficies de las zonas en que se evaluaron las estructuras metalográficas. De los cinco valores registrados de dureza Vicker se obtuvo el valor medio y su equivalente a dureza Brinell como se aprecia en la Tabla 4.

Tal como se evidencia en esta tabla, la muestra No. III presenta un valor medio de dureza más elevado en relación a las otras dos. Ello se justifica debido a las altas concentraciones de vanadio y cromo en el acero los cuales son elementos fuertes de formación de carburos que le imprimen dureza y elevada resistencia mecánica a la muestra en cuestión. Mientras que la de menor dureza es la muestra No. II debido al bajo contenido de carbono, pues los aceros efervescentes se funden pobres en carbono y con un contenido muy pobre en (Si) silicio, de aquí que pueda ser utilizado en el estampado profundo y estirado en piezas pequeñas, fabricación de piezas de la carrocería de automóviles por embutición, etc.(Appold, 2009).

Observaciones:

Rango de aceptación: M1.-(178-221 HB) M2.-(103-149 HB) M3.-(207-255 HB).

Según los resultados de la prueba de dureza y teniendo en cuenta los análisis químicos y metalográficos según la norma hay coincidencia de los mismos pudiéndose corroborar que las muestras:

Muestra No 1: corresponde con un- acero 40;

Muestra No 2: con un acero- Ac15kp;

Muestra No 3: con un acero X12ф.

Caracterización del material de la muestra No. I Ac40 al carbono de construcción.

Luego de los análisis y ensayos realizados a las muestras de materiales objeto de estudio se efectúa una breve caracterización de estos para su empleo y usos, los cuales se recogen en las Tablas 5, 6 y 7.

Caracterización del material de la muestra No. I Ac40 al carbono de construcción.

Este acero puede ser utilizado para la elaboración de piezas con resistencia elevada tales como bielas, árboles, engranajes, pernos (Giraldo, 1992). Además, admiten alta complejidad de forma, como son: ejes, husillos piñones, ruedas dentadas, elementos de agarre / unión de herramientas de mano y mecanismos, etc.

Por su parte (Lajtin, 1977), opina que este tipo de acero habitualmente se somete a mejoramiento. Es decir, al temple y revenido a altas temperaturas de 550 ºC a 560 ºC obteniéndose estructura de sorbita. Después de su mejoramiento, estos adquieren una alta resistencia mecánica, plasticidad, un alto límite de resistencia y son pocos sensibles a la fragilidad de revenido. Además, según estos mismos autores, este acero posee pequeña templabilidad a profundidad de hasta 10 a 12 mm, razón por la cual son utilizados para piezas pequeñas, o para las de mayor tamaño, pero que trabajan con cargas no altas y no requieren una templabilidad total.

Caracterización del material de la muestra No. II Ac15kp acero al carbono (efervescente) estructural y de construcción.

Este acero puede ser utilizado para fabricar elementos de estructuras metálicas como son: cartabones perfiles, uniones entre éstos, etc.; así como también elementos de maquinarias de baja responsabilidad, admitiendo sólo baja o media complejidad de forma en piezas de pequeñas dimensiones, como son: ejes, husillos piñones, ruedas dentadas, elementos de agarre / unión de herramientas de mano y mecanismos, etc.

Para este tipo de acero se prefiere su utilización para el estampado y estirado por los bajos porcentajes de silicio que reportan (GOST 4543 - 71, 1973) y (Cuba- Junta Central de Planificación, 1998). Tal es el caso de las marcas 05kp, 01kp, 10kp, 15 kp y 20 kp, empleados para el estampado poco profundo y estirado en piezas pequeñas, sementadas que trabajan a desgastes con cargas específicas pequeñas.

De igual forma, las chapas de este metal son destinadas para la fabricación de piezas de carrocería de automóviles por embutición, tienen buenas cualidades de estampado realizando operaciones de cambio de formas por estampado de hojas en frío(Bramfitt y Benscoter, 2001; Ordóñez, 2004).

La utilización de este acero es para la fabricación de herramientas de gran dureza y elevada resistencia al desgaste, como también de pequeña deformabilidad para el templado por poseer elevada capacidad de calcinación y resistencia al desgaste. Ejemplo de ello pueden ser las herramientas de corte de todo tipo.

Para el caso de los aceros de construcciones, el cromo ejerce una influencia útil en las propiedades mecánicas. Sin embargo, en el caso del vanadio constituye un elemento fuerte de formación de carburo que se introduce en pequeñas cantidades hasta 0,3% en aceros que contienen cromo, manganeso, níquel para la afinación del grano.

Un elevado contenido de vanadio, titanio, molibdeno y tungsteno en los aceros para construcciones es inadmisible, a causa de la creación de carburos especiales de difícil disolución, produciendo el calentamiento(Bramfitt y Benscoter, 2001). Los carburos libres, disponiéndose por los límites de los granos, favorecen la destrucción frágil y reducen la capacidad de calcinación del acero.

El análisis químico realizado a las muestras suministradas permitió su clasificación de la siguiente forma:

Muestra No. 1: Acero Ac40 al carbono de construcción de maquinaria.

Muestra 2: Acero Ac15kp al carbono estructural (efervescente) y de construcción de maquinaria.

Muestras 3: Acero X12ф aleado al cromo - vanadio herramental.

Del análisis de dureza resalta la muestra 3 con valores de 208 HB, seguida por la muestra 1 con 180 HB. Siendo la muestra 2, correspondiente al acero al carbono efervescente, la más blanda con valores de 106 HB.

Con los análisis y ensayos realizados fue posible declarar los usos para cada una de las muestras de aceros investigadas, así como la recomendación de la realización de tratamiento térmico de regeneración estructural, mediante la aplicación de recocido o normalizado en cada una de ellas.