La caña de azúcar es uno de los pilares fundamentales en Cuba, ya que ha sido el apoyo fundamental de la economía a lo largo de los años. En 1959 en Cuba, cuando triunfó la Revolución no existía ningún grado de mecanización en el corte de la caña de azúcar; el estado cubano tenía que utilizar grandes recursos financieros, materiales y humanos para efectuar el corte manual de la caña. Desde entonces el Partido Comunista de Cuba y el estado cubano tuvieron la visión, misión y política de destinar grandes esfuerzos y recursos al desarrollo de la mecanización de la cosecha de la caña de azúcar en nuestro país.

A pesar de todos los esfuerzos realizados en Cuba se ha producido un decrecimiento de los rendimientos agrícolas nacionales, así como en las Cooperativas de Producción Agropecuarias (CPA) y las Unidades Básicas de Producción Cooperativas (UBPC) cañeras, lo que trajo como consecuencia mermas en la producción azucarera, así como el aumento de los costos energéticos y de producción que influyen enormemente en la rentabilidad de la empresa, por tal motivo es factible el incremento de modernas máquinas para elevar los índices de productividad y disminuir los parámetros energéticos (Manbodh, 2014).

(Hernanz, 2008), agrega que se debe considerar, por la forma en la que interviene en un proceso productivo, dos tipos de energía, la de utilización directa e indirecta.

Energía de uso directo: Es la que procede principalmente de los productos derivados del petróleo. Hoy día el combustible más utilizado es el gasóleo, ya que su consumo representa más del 80% del empleado en las explotaciones agrícolas. Se considera también energía de uso directo la procedente de las centrales eléctricas que a su vez puede ser de origen térmico, hidráulico o nuclear.

Energía de uso indirecto: Incluye toda la energía requerida para la obtención de todos los factores que intervienen en un proceso productivo. Es, por tanto, la requerida para construir y mantener los equipos mecánicos, infraestructuras y productos fungibles necesarios para la obtención de un bien. Dentro del tema que nos ocupa inciden dos cuestiones fundamentales que son las siguientes: En primer lugar es que hoy en día Cuba impulsa la introducción de nuevas tecnologías para el desarrollo del sector azucarero, que hacen posible elevar la calidad y prontitud de la realización del proceso productivo, con el consiguiente el incremento de la mecanización en las labores agrícolas, específicamente de la caña de azúcar como sucede con las nuevas cosechadoras brasileñas CASE- IH serie A8000 (compuesta por los modelos 8000 y 8800) equipada con un nuevo motor, cabina y picador (denominado extreme chopper), las que permiten afrontar los elevados niveles de producción. Y en segundo lugar la optimización de los parámetros técnicos explotativos que propician el empleo de esta tecnología (Rao y Thirupal, 1990; Matos et al., 2010; Max et al., 2012; Aguilar, 2014; Harriram, 2014; Ma et al., 2014; Daquinta, 2017; Daquinta y Pérez, 2018).

El objetivo del trabajo es evaluar los índices técnicos, de explotación y energéticos de las cosechadoras de caña de azúcar CASE IH A 8800, utilizando las normas y metodologías establecidas, implementando índices de trabajo que contribuyan a su correcta explotación.

Las investigaciones se realizaron en la UBPC “San Pablo”, en el municipio Vertientes, de la provincia de Camagüey, una zona de relieve llano, con predominio de suelos sialíticos, y clima relativamente cálido. La entidad cuenta con un área total de 1 128,9 ha, la mayoría destinadas a la producción de caña de azúcar.

Método para la ejecución del cronometraje, según (IAgric, 2013).

Durante el experimento se midieron los tiempos que se emplearon en cada operación, incluidos: tiempo de traslado del conjunto hacia el campo, de trabajo limpio, tiempo de viraje, de traslado en el lugar de trabajo, de paradas tecnológicas, para la ejecución del mantenimiento diario, para la preparación de la máquina para el trabajo, para realizar las regulaciones, para eliminar los fallos tecnológicos y los fallos técnicos y de descanso del personal de servicio; todo esto repetido en cada parcela, para garantizar la confiabilidad de los resultados.

Determinación de los índices de productividad

En base a los datos primarios del cronometraje reflejados en el resumen, procesados por tipo de labor y para cada máquina durante el período de prueba se determinan los índices siguientes:

Esta establece la metodología para la ejecución de los cálculos para la determinación de la efectividad económica de las máquinas.

Se utilizó la metodología descrita por (Paneque et al., 2009 y de las Cuevas Milán et al., 2011), basados en las propuestas por (Bridges y Smith,1979 y Hetz y Barrios, 1997) y apoyada por los antecedentes presentados por (Doering, 1980; Stout, 1990; Fluck, 1992 y ASAE, 1993). Esta determina los costos energéticos totales de la operación agrícola mecanizada (MJ/h), adicionando la energía invertida en los materiales de construcción incluyendo la fabricación y transporte de pesticidas, fertilizantes, combustible, lubricantes, reparaciones/mantenimiento, y la mano de obra necesaria para operar los equipos.

Los resultados de la evaluación técnico- explotativa de las cosechadoras de caña de azúcar CASE IH A 8800, corroboran que la efectividad en el trabajo con estas máquinas está sujeto a varios aspectos como son, el rendimiento agrícola de los campos, el aprovechamiento de la jornada laboral, la experiencia de operarios, el cumplimiento de los mantenimientos técnicos y de las exigencias agrotécnicas.

Para el cálculo y posterior análisis de los resultados obtenidos con la aplicación de las normas y metodologías utilizadas en la investigación, los valores obtenidos fueron procesados estadísticamente, determinando el valor medio de los datos investigativos para las tres cosechadoras evaluadas, posibilitando la disminución del margen de errores en el planteamiento de los resultados.

Resultado de los parámetros técnicos y explotativos

Los parámetros determinados a través de la utilización de la norma (IAgric, 2013a), muestran el resultado de la explotación de la cosechadora de caña CASE IH A 8800, mediante la toma y el procesamiento de datos que posibilitan diagnosticar su trabajo, y proyectar acciones y medidas encaminadas a elevar la productividad.

Resultados del cronometraje

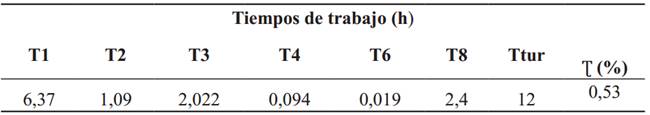

Los resultados del cronometraje se muestran en la Tabla 1, puede observarse que el tiempo de trabajo limpio (T1) para un tiempo de turno (Ttur) de 12 h, representa el 53,06%, valor que indica el coeficiente de aprovechamiento de la jornada laboral, resultado que dependió principalmente de las siguientes causas:

Tiempo perdido por causas ajenas a la máquina (T8), debido a los periodos de espera de los medios de transporte para continuar la actividad.

Tiempo de mantenimiento técnico (T3), resultado del espacio que se tiene previsto en la preparación de la máquina para iniciar el trabajo diariamente, cumpliéndose por norma 2 h diarias, este es un indicador que mejora cuando se realiza la toma de datos para turnos de 24 horas, que es el tiempo que está establecido.

Tiempo auxiliar (T2), tiempo empleado en el viraje y traslado de máquina.

Un aspecto importante a considerar en la utilización de los tiempos, es el método de movimiento en la cosecha, de no realizar el adecuado incurre en un espacio considerable de pérdidas, como se pudo observar durante el periodo de explotación de estas máquinas, donde realizaron el método de ida y vuelta con lazos, una cosechadora consecutivamente tras otra, provocando interferencias en el proceso a la hora de realizar los cruces.

Cuando se analiza estadísticamente los datos del cronometraje, para T1, existe simetría en la distribución de los datos ya que la mediana (6,15) y la media está muy próxima a ellas (6,37), esto significa que no hay valores extremos alejados del resto que provoquen sesgo en el valor de la media, donde los datos están poco dispersos teniendo en cuenta los valores del rango (5,11) y de la desviación típica (1,33), con un valor mínimo de 4,2 y máximo de 9,31, e igual proceso sucede para el T2, T3, y T8, tiempos que definen el coeficiente de aprovechamiento de la jornada laboral.

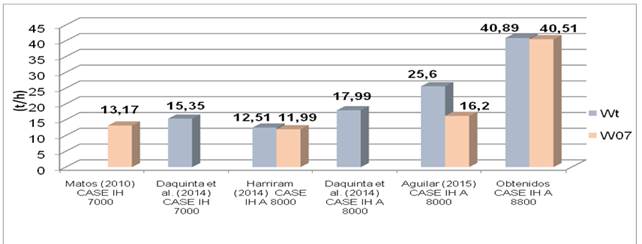

Para el análisis de los índices de productividad, con diferentes tiempos de explotación de las máquinas, se muestran valores superiores a los obtenidos por (Matos et al., 2010), con las cosechadoras CASE IH 7000, por (Daquinta, 2017), con cosechadoras CASE IH 7000 y CASE IH A 8000, y con estas últimas los resultados de (Aguilar, 2014 y Harriram, 2014), esto se debió a un mayor volumen de trabajo realizado, que dependió del mayor rendimiento agrícola del campo y del aprovechamiento del tiempo de turno como se presentan en las Figuras 1 y 2.

El consumo de combustible por toneladas de caña cosechada, es un indicador importante en la evaluación de las cosechadoras, este va a depender del volumen de trabajo realizado por la máquina y el gasto durante su realización. El resultado de 1,02 L/t mostró un incremento con respecto al índice de consumo que indica el fabricante de 0,66 L/t, esto es producto que no tiene en consideración las características específicas de explotación en las diferentes áreas, y de las incidencias a que está sometida la máquina durante su explotación, como la espera por falta de transporte, el traslado y el viraje en el campo.

Durante la evaluación además se considera el consumo horario con un valor de 41,29 L/h, dependiendo el mismo del tiempo de explotación y del gasto de combustible durante ese periodo, implicando un consumo de 67,05 L/ha.

En la Tabla 2, se muestran los resultados de los coeficientes de explotación, donde el coeficiente de pase de trabajo (K21), es inferior al obtenido por (Daquinta, 2017), el que depende del tiempo limpio de trabajo y el utilizado para realizar el viraje; el coeficiente de mantenimiento técnico (K3), su valor esta dado fundamentalmente a los gastos de tiempo dedicados a la realización de los mantenimientos técnicos diarios, valor que supera lo expresado por (Daquinta, 2017).

El coeficiente de seguridad tecnológica (K41) se comportó eficientemente, con un valor superior a los emitidos por (Daquinta, 2017; Harriram, 2014); el coeficiente de utilización del tiempo productivo (K04), muestra un bajo aprovechamiento, no obstante es superior a los valores reportados, e igual sucede para el coeficiente de utilización del tiempo de explotación (K07), dado principalmente por el tiempo empleado en el mantenimiento técnico planificado diariamente.

En la Tabla 3, se muestran los valores de consumo de energía de las máquinas, puede notarse que la energía proveniente del combustible es la de más alto aporte, representando el 88,17% del total consumido, lo que dependió principalmente del tiempo perdido durante la realización del corte, manteniendo el motor encendido, contribuyendo así a elevar su consumo. Este resultado alega la necesidad de mejorar este indicador, dirigiendo acciones y medidas que corrijan las deficiencias del proceso, como la disminución de tiempos improductivos, principalmente en espera de medios de transporte.

Los costos energéticos tienen una influencia determinante en el trabajo con estas cosechadoras, posibilitan la implementación de indicadores de consumo durante el trabajo con las mismas, y dirigir acciones orientadas a mejorar su eficiencia.

En el análisis económico de las cosechadoras hay que considerar los parámetros técnicos explotativos, este es un aspecto que incide directamente en el balance de los costos económicos. Su condición de nueva adquisición, disminuye sus costos, donde el gasto en combustible y en salario son los que requieren de análisis.

Si durante la explotación se incrementa el tiempo limpio de trabajo, a través de la reducción de las paradas por causas ajenas a las máquinas, paradas tecnológicas y técnicas, realizando una organización eficiente de la asistencia técnica, combinando con campos de altos rendimientos agrícolas, pues el costo disminuiría considerablemente.

La estabilidad de los costos, se ve afectada por el gasto del combustible, este indicador va a depender de los aspectos antes mencionados, y es determinante en los gastos directos de explotación, requiriendo 2.04 pesos para cosechar una tonelada de caña por este concepto, implicando un gasto de 124.23 peso/h y 201.75 peso/ha, con un costo en salario, de 17.89 peso/h y 28.98 peso/ha.

Los resultados del cronometraje expusieron los valores de aprovechamiento de la jornada laboral, donde el tiempo de trabajo limpio representó el 53, 06%, dependiendo principalmente entre otras causas, del tiempo perdido por causas ajenas a la máquina y del tiempo de mantenimiento técnico, producto de los periodos de espera de los medios de transporte para continuar la actividad de cosecha, y del espacio que se tiene previsto en la preparación de la máquina para iniciar el trabajo diariamente.

La productividad de las cosechadoras dependió del rendimiento agrícola del campo y del aprovechamiento del tiempo de turno, aspectos que pueden ser mejorados, posibilitando elevar el rendimiento de la máquina que fue de 60,9 t/h.

El consumo de combustible por toneladas de caña cosechada, es un indicador importante en la evaluación de las cosechadoras con un valor de 1,02 L/t.

El consumo de energía de las máquinas, estuvo determinado por la energía proveniente del combustible, la cual representó el 88,17% del total consumido, lo que dependió principalmente del tiempo perdido durante la realización del corte, manteniendo el motor encendido, contribuyendo así a elevar su consumo.

El consumo de combustible enmarco la elevación de los costos, siendo determinante en los gastos directos de explotación, requiriendo 2,04 pesos para cosechar una tonelada de caña, implicando un gasto de 124,23 peso/h y 201,75 peso/ha, con un costo en salario, de 17,89 peso/h y 28,98 peso/ha.